什么是常减压蒸馏装置?

常减压蒸馏装置是对原油进行蒸馏加工的装置,利用原油混合物中汽油、煤油、柴油、蜡油、渣油等物质沸点的不同,将其分离,并提供给二次加工装置。因此,常减压蒸馏装置的处理量往往也代表着炼油厂的处理量,在炼油厂中处于至关重要的位置。

为找出常减压蒸馏装置的腐蚀薄弱环节,自2012年4月起,笔者先后对国内3套常减压蒸馏装置的422台设备进行腐蚀调查,并将调查结果汇总后进行分析,以便于设备的日常维护与定期检修,并给本领域技术人员提供参考。

装置介绍

01原料情况

进行腐蚀调查的3套常减压蒸馏装置处理原油的基本情况见表1。可见厂1加工低硫低酸原油,厂2加工高酸原油,厂3加工高硫原油。

02选材情况

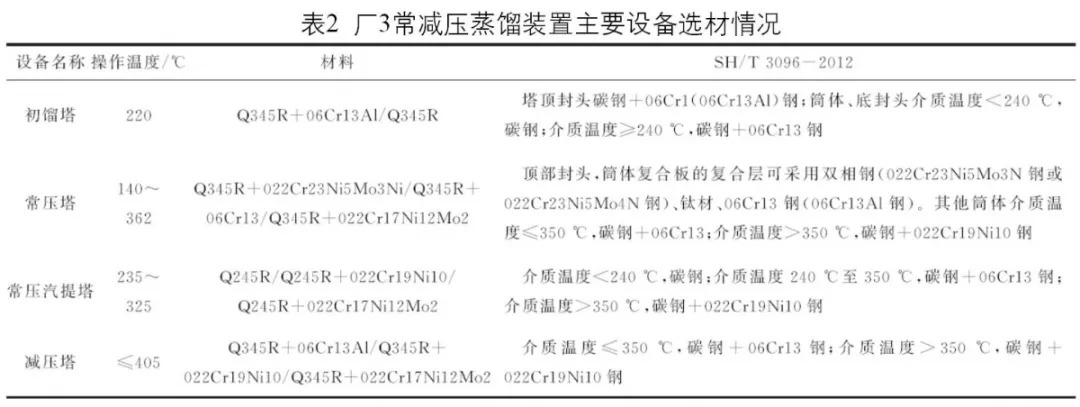

以厂3为例,简要说明这3套常减压蒸馏装置的选材情况,详见表2。可见,厂3常减压蒸馏装置的主要设备选材符合SH/T3096-2012《高硫原油加工装置设备和管道设计选材导则》。厂2常减压蒸馏装置的主要设备选材符合SH/T3129-2012《高酸原油加工装置设备和管道设计选材导则》。

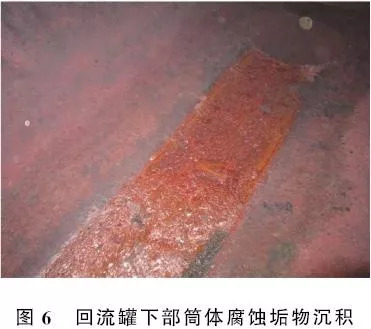

腐蚀统计

01按设备类型统计

表3中给出了各个厂进行腐蚀调查的各类设备的数量和发现问题的设备的数量。

02按所处工段统计

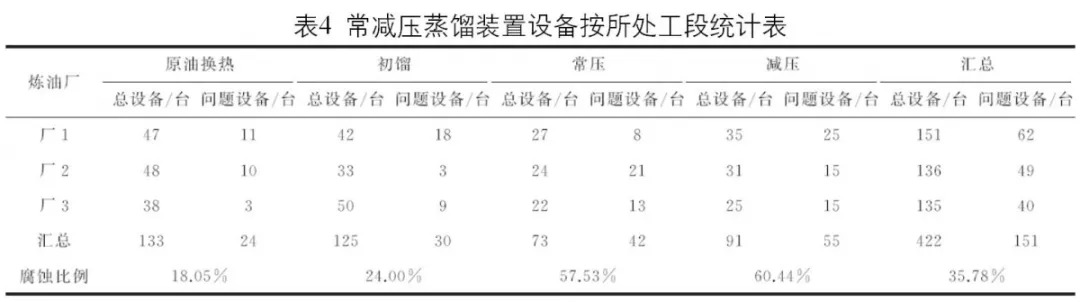

一般情况下,常减压蒸馏装置可分为原油换热系统、初馏系统、常压系统、减压系统这4个部分,详见表4。

腐蚀分析

根据腐蚀调查结果,结合各个系统的操作条件、介质、材料,对各个系统的腐蚀情况进行分析。

01原油换热系统

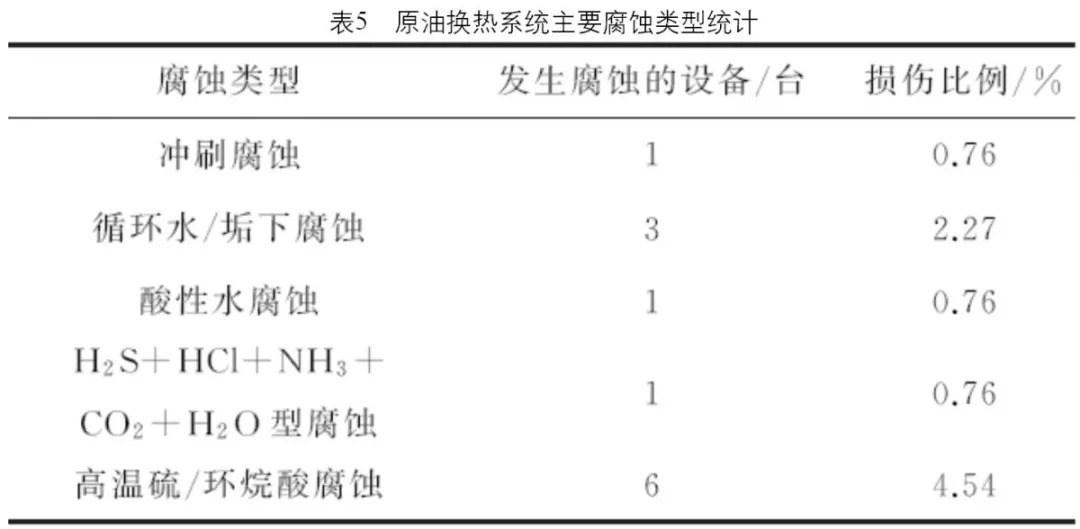

3套常减压蒸馏装置的原油换热系统共检查设备133台,包括123台换热器、10台容器,发现的腐蚀类型见表5。

1.1 高温硫/环烷酸腐蚀

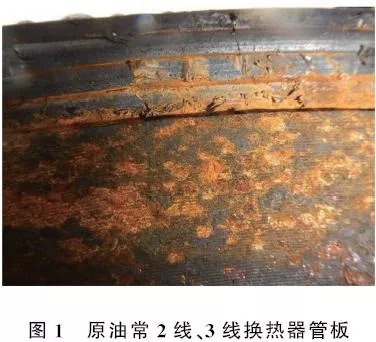

在检查的132台设备中,有6台换热器发生了高温硫/环烷酸腐蚀,且其中2台问题最为突出,如图1和图2所示,均来自炼制高酸原油的厂2。

1.2 其他腐蚀

原油减2线及2中(II)换热器存在冲刷腐蚀,如图3和图4所示。可见两台电脱盐排水冷却器存在循环水/垢下腐蚀,管箱内存在大量白色硬质水垢,管箱内壁、隔板表面不平整,局部有较深腐蚀坑,隔板边缘腐蚀减薄严重。

02初馏系统

3套常减压蒸馏装置的初馏系统共检查设备125台,包括塔器3台,换热器69台,空冷器13台,容器40台,发现的腐蚀类型,详见表6。

2.1 H2S+HCl+NH3+CO2+H2O型腐蚀

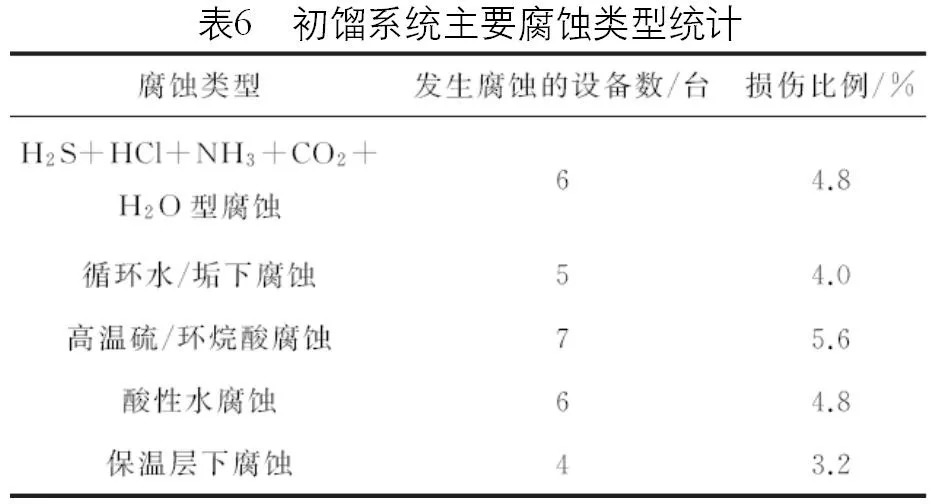

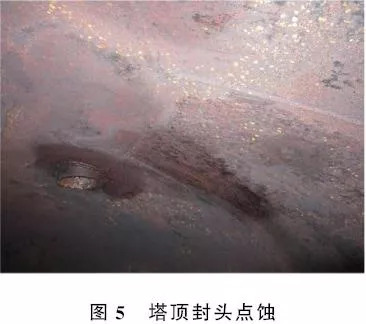

在检查的125台设备中,有6台设备发生了该种腐蚀,主要集中在初馏塔部分,如初馏塔、初馏塔产品及回流罐,如图5和图6所示。

2.2 其他腐蚀

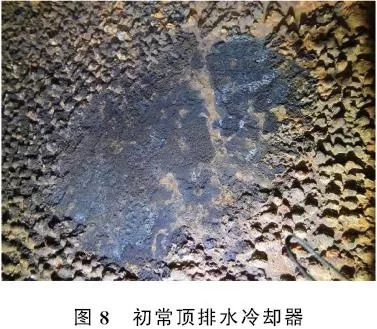

在检查的125台设备中,有5台设备发生了循环水/垢下腐蚀,包括初顶油气冷却器(如图7所示)和初常顶排水冷却器(如图8所示),其中初顶油气冷却器的循环水/垢下腐蚀较为严重,管板减薄明显。

03常压系统

3套常减压蒸馏装置的常压系统共检查设备73台,包括塔器6台,换热器25台,空冷器26台,容器13台,炉子3台,发现的腐蚀类型见表7。

3.1 循环水/垢下腐蚀

在检查的73台设备中,有11台设备发生循环水/垢下腐蚀,如图9和图10所示。

3.2 H2S+HCl+NH3+CO2+H2O型腐蚀

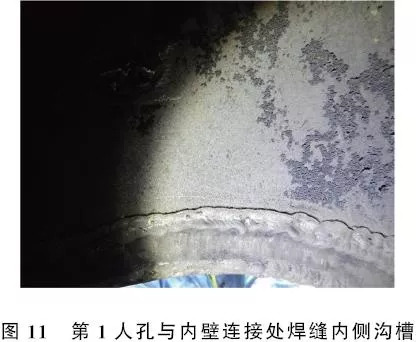

常压系统的该种腐蚀主要集中在常压塔顶部分。厂2在2012年发现常压塔顶部封头及第1人孔处筒体腐蚀严重,如图11所示,因此对第1人孔处筒体进行贴焊0Cr13钢处理,腐蚀调查发现内壁较平整。

本次腐蚀调查还发现常压塔顶部封头环焊缝(如图12所示),第1人孔处内壁环焊缝(如图13所示)以及第1人孔处内壁纵焊缝的两边边缘(如图14所示)也腐蚀出较深的沟槽,深约1mm。

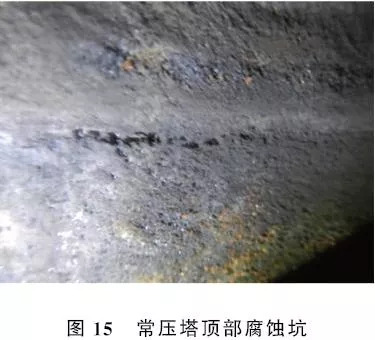

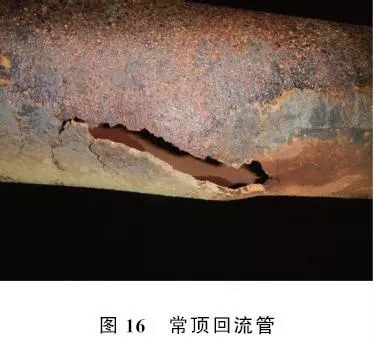

厂3常压塔顶部材料是碳钢Q345R衬双相钢022Cr23Ni5Mo3N,腐蚀调查发现其焊缝及母材上有大量裂纹,局部有较密集的腐蚀坑,如图15所示。常顶回流管(材料为304不锈钢)多处被腐蚀穿透并发生断裂,如图16所示。

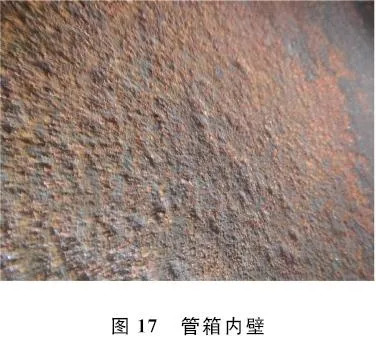

3.3 其他腐蚀常压系统的2台塔器存在轻微高温硫/环烷酸腐蚀。厂2的低温水-常顶油气换热器管材料为16MnR碳钢,介质为常顶油气,操作温度87~105℃,常顶油气中含H2S等腐蚀介质,低温下形成湿硫化氢腐蚀,造成隔板严重减薄,并且管箱下接管焊口发现多处较深腐蚀坑,如图17和图18所示。

04减压系统

3套常减压蒸馏装置的减压系统共检查设备91台,包括塔器5台,换热器57台,空冷器18台,容器8台,炉子3台,发现的腐蚀类型见表8。

4.1 高温硫/环烷酸腐蚀

高温硫/环烷酸腐蚀是减压系统的常见腐蚀,主要集中在减压塔及其相关设备。厂1的初底油-渣油换热器壳程操作温度约378℃,材质为碳钢,介质为渣油,含有硫化物和环烷酸,由于建厂较早,一直炼制低酸低硫油,因此存在高温硫/环烷酸型腐蚀,如图19和图20所示。

而厂3同类设备选材是Q345R碳钢衬022Cr17Ni12Mo2不锈钢,则未见腐蚀,如图21所示。

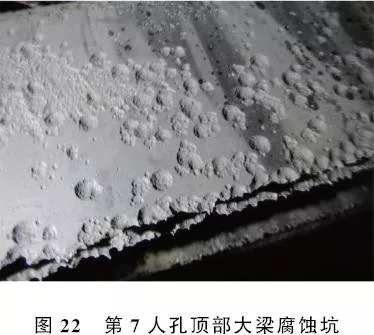

厂3减压塔第7人孔(减3线抽出)处塔壁腐蚀严重,点蚀坑已连成一片,深约0.5mm。第7人孔顶部大梁腐蚀严重,如图22所示,顶部大梁支撑底部点蚀严重,其边缘已凹凸不平。人孔内多数液体分布器的顶板腐蚀穿透,少部分的顶板直接被掀翻掉,如图23所示。

第8人孔(减3下返塔)塔壁已贴焊不锈钢,贴焊的不锈钢表面也有大面积腐蚀坑,腐蚀坑较浅,内壁-热电偶表面出现机械损伤,坑深约2mm,第8人孔内大量液体分布槽以及固定用的U形角钢大面积腐蚀减薄以及穿透。

拆除的集油箱也有大面积的腐蚀减薄以及穿孔情况,如图24所示。

第8人孔上端大梁(第7人孔液体分布器的底端)密布较深腐蚀坑,深约2mm。该区域操作温度在300℃左右,正处于腐蚀较为严重的温度,且其内的原油可能出现湍流、偏流现象,导致局部流速偏高,进一步加速了腐蚀。

4.2 冲刷腐蚀

厂3的减压塔转油线最南端(位于减压塔内)进料导流板开裂,西侧最南端上面导流板中间完全断裂掉入转油线内,下面导流板从中间完全断裂,如图25所示,东侧最南端上下两块导流板局部开裂,如图26所示。

4.3 循环水/垢下腐蚀

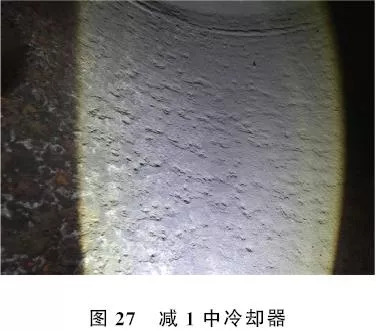

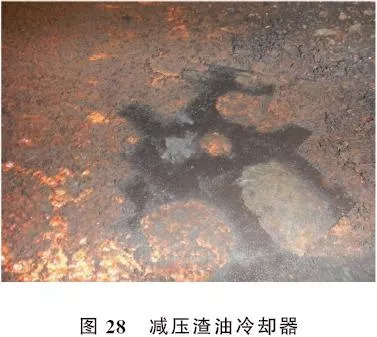

减压系统检查57台换热器,其中36台存在循环水/垢下腐蚀,如图27和图28所示。

结论及建议

1 3套常减压蒸馏装置共检查422台设备,发现152台设备存在腐蚀,腐蚀比例为36.02%。按设备类型进行统计,塔器、锅炉、换热器、容器的腐蚀比例依次为:71.43%,16.67%,37.16%,25.35%;按所处工段进行统计,原油换热系统、初馏系统、常压系统、减压系统的腐蚀比例依次为:18.05%,24.00%,58.90%,60.44%。

2 常减压蒸馏装置的腐蚀主要集中在常压系统和减压系统;常压系统的腐蚀主要是常压塔顶系统的H2S+HCl+NH3+CO2+H2O型腐蚀;减压系统的腐蚀主要是减压塔中部的高温硫/环烷酸腐蚀。因此应加强进料原油硫含量与氯含量的监测,含量超标时应适当调整工艺条件。

3 常减压蒸馏装置循环水/垢下腐蚀较为普遍,应加强循环水水质监测和流速控制。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org