疲劳点蚀的定义及特征

点蚀又称接触疲劳磨损,是润滑良好的闭式传动的常见失效形式之一。?齿轮在啮合过程中,相互接触的齿面受到周期性变化的接触应力的作用。若齿面接触应力超出材料的接触疲劳极限时,在载荷的多次重复作用下,齿面会产生细微的疲劳裂纹;封闭在裂纹中的润滑油的挤压作用使裂纹扩大,最后导致表层小片状剥落而形成麻点,这种疲劳磨损现象在齿轮传动中称为点蚀。节线靠近齿根的部位最先产生点蚀。润滑油的粘度对点蚀的扩展影响很大,点蚀将影响传动的平稳性并产生冲击、振动和噪音,引起传动失效。

点蚀又分为收敛性点蚀和扩展性点蚀。

收敛性点蚀指新齿轮在短期工作后出现点蚀痕迹,继续工作后不再发展或反而消失的点蚀现象。收敛性点蚀只发生在软齿面上,一般对齿轮工作影响不大。?

扩展性点蚀指随着工作时间的延长而继续扩展的点蚀现象,常在软齿面轮齿经跑合后,接触应力高于接触疲劳极限时发生。硬齿面齿轮由于材料的脆性,凹坑边缘不易被碾平,而是继续碎裂成为大凹坑,所以只发生扩展性点蚀。严重的扩展性点蚀能使齿轮在很短的时间内报废。

疲劳点蚀的实例

某重型车辆侧减速器主动齿轮发生了早期失效,失效齿轮与行星转向机相连,将全车动力传递到行动部分,是全车受载最大的齿轮,始终在大载荷、高转速、多冲击的复杂苛刻环境下工作。齿设计上采用整编为齿轮,传动比为5.9,润滑方式为油池飞溅润滑,实效齿轮材料为18Cr2Ni4WA钢,采用渗碳+淬火+低温回火热处理工艺。

失效齿轮发生严重的接触疲劳失效,使用寿命未达到规定时间。采用断口分析、金相分析、硬?度测试及有限元接触应力分析等方法对齿轮进行失效分析,查找该齿轮实效的原因(由于篇幅有限?以及结合自身知识面,仅列举出端口分析和金相分析两项结果)。

1断口分析

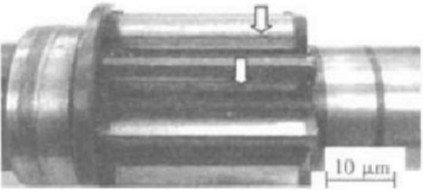

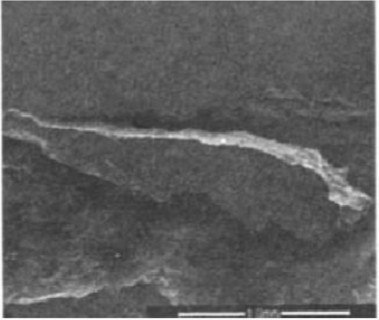

通过对失效齿轮宏观观察发现。在啮合受力齿面的节线附近靠近齿根一侧,沿齿宽方向分布许多剥落坑,剥落坑附近有许多点蚀坑,这些点蚀剥落坑再吃款方向上基本连成一线,形成由点蚀剥落坑组成的凹坑带,基本与齿宽同长(图1)。经扫描电镜观察,失效齿轮的点蚀剥落坑带上有较多面积在2mmz以上剥落坑,剥落坑最大深度为0.8mm,剥落坑底部有较浅的疲劳辉纹,底部大致与表面平行(图2)。剥落坑侧面一侧大致与表面成45°角,另一侧约垂直于表面,剥落部分一端与齿轮基体分离,形成悬臂梁(图3)。通过对齿轮磨损面的分析,发现失效齿轮具有典型的接触疲劳特征,而且齿轮节线附近偏向齿根一侧的接触疲劳较为严重。

图1 :失效齿轮的形貌

图2 :失效齿轮的点蚀和剥落

图3 :剥落坑形貌

2显微组织分析

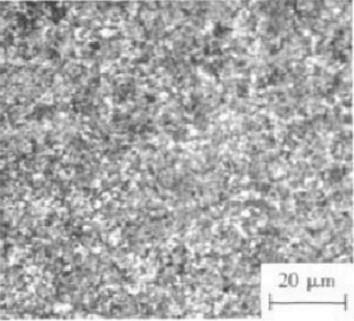

从失效齿轮轮齿部位取样抛光。经4%的硝酸酒精溶液腐蚀后,在Olympus金相显微镜下进行观察。试样心部组织为低碳板条回火马氏体及少量铁素体(图4)。渗碳层组织为高碳针状回火马氏体及少量残余奥氏体,马氏体针叶略微粗大(图5)。按照JB/T6141.3—1992《重载齿轮渗碳金相检验》标准评定,试样心部组织为2~3级,渗碳层马氏体组织为4级,符合要求。但试样渗碳层中有较细的白色网状碳化物析出(图6),按照JB/T6141.3—1992《重载齿轮渗碳金相检验》标准评定,试样渗碳层碳化物为4.5级,不符合标准规定要求。经扫描电镜观察,白色网状碳化物在渗碳层表面附近呈现连续网状(图7)。至距表面1mm处,白色网状碳化物基本消失(图8)。较细的白色网状碳化物是齿轮在渗碳过程中由于冷却速度较慢,奥氏体沿晶界析出细网状二次渗碳体。这种白色网状碳化物会削弱晶粒之间的结合强度,降低齿轮的抗接触疲劳性能。

图4 :失效齿轮的心部组织

图5 :失效齿轮的渗碳层组织

图6 :网状碳化物

图7 :网状碳化物

\

\

图8 :无网状碳化物组织

讨论齿轮齿面疲劳点饰损坏主要是因为轮齿工作时,其工作齿面上的接触应力是随时间而变化的脉动循环应力。齿面接触应力超过材料的接触极限应力时,齿面表层会产生细微的疲劳裂纹。点蚀会使齿面减少承载面积,引起冲击和噪音,严重时轮齿会折断。根据损坏程度不同,点蚀可分为初始点蚀和破坏性点蚀。一般初始点蚀在齿轮磨合过程中可自行矫正或是扩展性的,一般不致构成破坏,而破坏性点蚀及表面剥落一旦出现,随着齿轮的继续使用点蚀和剥落区域不断扩大,可能导致齿面破坏。齿轮运转不平稳震动加剧,传动噪声增大。当其损坏达到一定程度时,可能导致轮齿折断。尤其是关键性齿轮的损坏,可能造成整个传动系统或机械部件损坏的严重后果。对损坏齿轮尤其是早损坏的齿轮进行失效分析,正确判定齿轮损坏类型和破损程度。找出损坏的产生原因,从而提出并采取有效的预防措施,可以较少或预防齿轮类似损坏事故的重复发生。以提高齿轮的使用寿命,保证设备的正常运行。

该重型车辆侧减速器主动齿轮的试验分析证明失效齿轮的失效形式为接触疲劳失效。齿轮失效的主要原因为:

渗碳碳势不足或者渗碳时间过短造成的渗碳层过浅。

失效齿轮渗碳后冷却速度较慢,造成奥氏体沿晶界析出细网状二次渗碳体,而随后的正火处理没有有效消除网状二次渗碳体。

齿轮的接触应力较大,超过了许用接触应力。

结论(点蚀的预防)

轮疲劳点蚀损坏的预防齿轮疲劳损坏的预防具体可分为三个阶段:设计期、制造期、使用期。

1设计期预防

齿轮轮齿相互啮合传动过程中,轮齿的接触疲劳表面作滚动或滑动复合磨擦时,在交变接触应力的作用下。表面金属会形成疲劳断裂。对于齿轮来讲,通常齿根的弯曲疲劳和齿面接触疲劳两种失效形式占多数。齿面接触疲劳的计算主要是了解接触应力的大小,是判断正常设计情况下,齿面是否可能发生接触疲劳失效的理论依据。轮齿表面和次表面金属可能受拉伸、压缩和剪切应力。接触面间以纯滚动方式运动,没有滑动现象。类似于轮齿节线出的啮合状态,接触表面在载荷作用金属产生弹性变形,接触区是以一定宽度的压缩接触而不是线接触。压缩带中心区弹性压缩最大接触带前后的金属在应力作用下产生弹性位移凸起。同时在该区域金属皮下表层产生剪切应力。应力大小取决于金属的弹性模量、金属面承受的总压力和接触表面的曲率半径。选用材料弹性模量和接触长度一定时,接触表面应力大小与接触表面的曲率半径有关。曲率半径越小,接触带就越窄,单位表面的接触应力也就越大。承载转动表面受力分析表面,承载齿轮在啮合传递动力过程中,轮齿表面各处承受着不同形式的应力作用。齿面和皮下金属在拉伸、压缩和剪切应力作用下,经过多次重复应力作用后,齿面和皮下金属可能产生微小裂纹形成疲劳源,随之应力循环次数增加,裂纹将不断扩展以致相互连接起来形成小块金属脱落,齿面出现点蚀剥落,齿轮齿面产生疲劳损坏。

2制造期预防

齿轮的点蚀的最主要原因是齿轮啮合没有达到足够高的配合精度造成局部接触应力过载,导致疲劳损坏。因此可通过以下几种方式加以预防和控制齿轮的损坏,提高设备运行的可靠性:

提高齿轮加工精度。齿轮加工精度太低。造成啮合的齿轮齿轮接触不良容易造成局部齿面超负荷工作。使齿轮局部?实际接触应力超过齿轮材料的许用接触应力。提高齿轮加工精度。减少齿轮副的两中心线不平行或?交叉偏差及加工时齿向误差造成的精度误差,有利于保证齿轮传动的平稳性。

保证齿轮材料质量。重载大齿轮多以铸造毛坯加工而成,齿轮毛坯材料的局部缺陷及其热处理不均匀造成的点蚀往?往比较平滑,所造成的点蚀往往发生在一小区域内。这种情况往往造成齿轮局部强度不足,最终导?致齿轮折断的现象发生。就需要更换齿轮。因此优良的铸造和热处理工艺水平就尤为重要。

安装不良造成的齿面点蚀。齿轮的装配及机体的安装精度直接影响齿轮齿面的接触面积,装配时必须严格控制齿轮轴线与齿?轮的轴线平行度误差,精确调整减速机体与减速机底座及电机等配合部件的联接精度,减少轴向和?径向跳动,保证齿面的接触精度。避免局部接触应力过大。可以有效减少齿轮点蚀疲劳现象。

3使用期点蚀分析与预防

初始点蚀。重载传动齿轮的初始点蚀现象也是屡见不鲜的,新齿轮啮合初期,常因齿面偏离渐开线曲面较大,在若干个微凸起处产生较大的接触应力,造成点蚀现象。点蚀区出现很浅的小麻点,一般较分散,有时伴随有轻微的胶合磨损。当齿面经过一段时间跑合后,微凸起处逐渐变平,从而扩大了接触区,又由于磨损、碾压等原因使其表面接触趋于平滑,高峰接触应力随之降低。因而促使点蚀停止发展。实践表明,这种点蚀一般情况下不再发展,经过一定阶段的啮合磨合后就点蚀就会消失,因此这类点蚀一般不会造成损坏。

破坏性点蚀。破坏性点蚀多数出现于节线以下的齿根区域。这是由于齿根处曲率半径较小,齿面接触应力较高的缘故。震动齿轮在啮合过程中,从齿根处初始接触点开始,齿面曲率半径逐渐增大,接触应力也随之下降。通常重载传动的直齿轮,当接触点移至一定位置时,啮合齿的数目由两对牙齿变为一对。此时接触应力增至最大,当接触区域继续向外移动时,接触应力再次开始下降,每当轮齿过负荷时,金属表面可能产生疲劳损坏。通常在主动齿轮的齿根区域。经过长时间工作后可能出现破坏性点蚀,如果过负荷足够大,短时间啮合后就能产生这类点蚀破坏。

齿轮啮合传动过程中,主动齿轮和被动齿轮相互接触区承受相同的应力,但在正常情况下。点蚀首先出现于主动齿轮的齿根部位,分析认为这是主动齿轮通常直径较小,转速较高,轮齿数目也较少。因而承受着较频繁的重复应力。此外主动齿轮轮齿上滑动方向与齿面问的滚动方向相反,因此金属表面产生过度伸张。促使疲劳裂纹的产生和扩展,最后导致齿面产生点蚀破坏。破坏性点蚀通常呈小点状金属脱落形成凹坑,当点蚀逐步扩大或点蚀相互连接起来,可能造成较大面积破坏,齿轮运转不平稳,传动噪音大。这种点蚀破坏发展到足够程度时,可能导致轮齿断裂,应加以重视。轧机减速机做为轧机机组的重要设备,齿轮又是减速机的关键性部件,齿轮的损害可能影响整个传动系统或其他机械部件损坏,影响生产运行的严重后果,点蚀做为齿轮损坏的初始阶段。如果能够通彻分析其产生的原因,采取相应的措施。可以延长齿轮使用寿命,减少生产设备事故的发生,促进生产的顺利进行。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org