焦化装置焦炭塔焊缝裂纹原因分析及解决措施

2019-03-12 11:38:52

作者:本网整理 来源:第三届腐蚀与安全会议

延迟焦化装置焦炭塔情况简述

某炼油厂焦化装置采用“两加热炉四焦炭塔”工艺路线,焦化气体回收部分采 用富气压缩和汽、柴油二级吸收工艺,常减压装置、柴油加氢装置及煤油加氢装置来的混合气及液态烃进入焦化气体回收部分处理。该延迟焦化装置以加工高硫混合减压渣油为主,原油的品种较杂,硫含量较高,设备腐蚀压力较大。

焦炭塔作为延迟焦化装置的重要设备,安全平稳运行决定了焦化装置的长周期生产。正常运行期间,作为疲劳容器焦炭塔温变较大,长时间使用,焦炭塔本体会发生高温蠕变。

目前,国内焦炭塔材质均已升级为铬钼钢,蠕变现象已不多见,但是塔内焊缝位置出现大量裂纹,有些裂纹甚至发生穿透,造成高温油气大量泄漏,发生着火事故。本文就通过焦炭塔焊缝裂纹的处理,探讨裂纹产生的原因,并提出解决措施。

腐蚀案例

焦炭塔锥段焊缝分布焦炭塔泄漏裂纹外部图焦化装置焦炭塔在裙座人孔观察口部位发现有白烟冒出,伴随轻微硫化氢气味。初步判断泄漏位置在筒体与下锥段B12或B13两道焊缝处,将此处下方保温拆开能明显发现泄漏位置,肉眼可见,裂纹在B13焊缝下部热影响区,外部显示为环焊缝上部热影响区,裂纹大约长20cm,中部有大约5-6cm裂纹较宽。

焦炭塔焊缝裂纹原因分析

焦炭塔主要腐蚀损伤模式为以上几种,但考虑到失效形式主要为裂纹而不是减薄、点蚀、鼓凸等表现,所以认定为裂纹主要产生原因为低频热疲劳开裂和硫化氢应力破坏开裂。由于原料腐蚀较为严重,内部进行检查时,除了焊缝裂纹外,塔内壁坑蚀严重,且有冲刷痕迹,焊缝两侧尤为明显。

1低频热疲劳腐蚀开裂

焦化装置焦炭塔材质为1.25Cr0.5MoSi,强度较高。由于焦炭塔操作条件特别,塔温及塔压处于变化中,焦炭塔的操作过程是周期性热胀冷缩的疲劳过程,其内壁对接环焊缝及焊缝热影响区在快速的升温、降温过程中反复承受热交变应力作用,同时长期承受低循环疲劳引起筒体部分产生塑性变形,在环焊缝几何形状不连续处形成应力集中。

在装置投产3年以后,为了提高加工能力多产焦炭,该装置采取缩短生焦周期的方式,每次生焦周期由24小时缩短为20小时,缩短生焦周期主要是缩短升温、降温过程,导致温度变化更加剧烈,热疲劳和塑性降低导致更易产生裂纹。

2硫化氢应力腐蚀开裂

对焦化装置焦炭塔焊缝进行检查,内部锥体段焊缝裂纹全部出现在焊缝下部热反应区。B塔泄漏处内部裂纹在焊缝下部热反应区,外部显示为焊缝上部热反应区,焦炭塔内部裂纹气刨时发现,塔壁内部裂比表面上显示的还要长,裂纹焊接大约40cm左右。初步判断,该塔制造时,锥体段钢板可能存在强行拼接操作,整体热处理时,应力没有完全消除,导致长时间运行出现应力开裂。

另外,该装置长期掺炼高硫重质原油,原料性质较差,原料腐蚀较为严重。焦炭塔内部检查时,除了焊缝裂纹外,塔内壁坑蚀较为严重,且还有冲刷痕迹,焊缝两侧尤为明显。由于加工原料的劣质化,塔内壁所承受的腐蚀日益加剧,在内部应力为完全消除的情况下,最终导致焊缝下部热反应区处应力腐蚀开裂。

焦炭塔焊缝检测及裂纹处理措施

1贯穿性裂纹处理措施

2表面裂纹处理措施

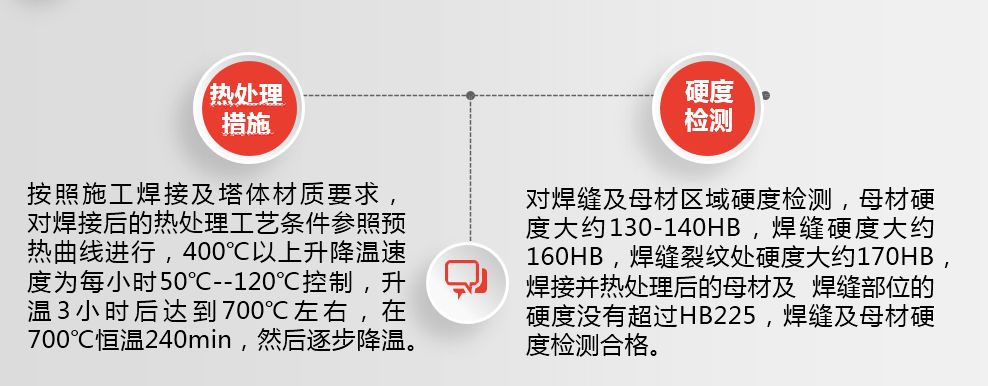

3热处理措施及硬度检测

4后续整改预防措施

结论

焦化装置的焦炭塔是周期性热胀冷缩的疲劳过程,对接环焊缝及焊缝热影响区在快速的升温、降温过程中反复承受热交变应力作用,在环焊缝几何形状不连续处形成应力集中,极易产生裂纹。因此应严格控制焦炭塔生焦周期,严格按照设计核算控制并延长生焦周期,延长升温、降温时间,减少疲劳次数,减缓裂纹产生的速度和数量。其次,焦炭塔操作时,一定保证均匀,特别是预热时,保证预热速度的均匀,不要忽快忽慢,以免对设备焊缝产生较大的影响。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。