1、 前言

铜电解槽是电解法精炼金属铜的关键装置,对其防腐蚀效果的好坏决定着生产的正常与否。在70-80年代,随着玻璃钢新技术在我国的兴趣,利用它具有良好的界面粘接性能、耐蚀性能、绝缘性能及绝热性能作用,将其引入电解槽防腐蚀中,并取得了良好的效果,金川公司第二冶炼厂也同样采用了这一方法,并广泛地应用在铜、镍电解槽上.我司于1997年开始使用玻璃钢内衬防腐蚀形式,期间先后采用了不同的防腐蚀材料,目前我司基本上采用高性能乙烯基酯防腐蚀树脂,迄今为止,我们采用的不同生产厂家及类型的乙烯基酯树脂防腐蚀材料进行技术比较。

2、 防腐蚀基体树脂的选用

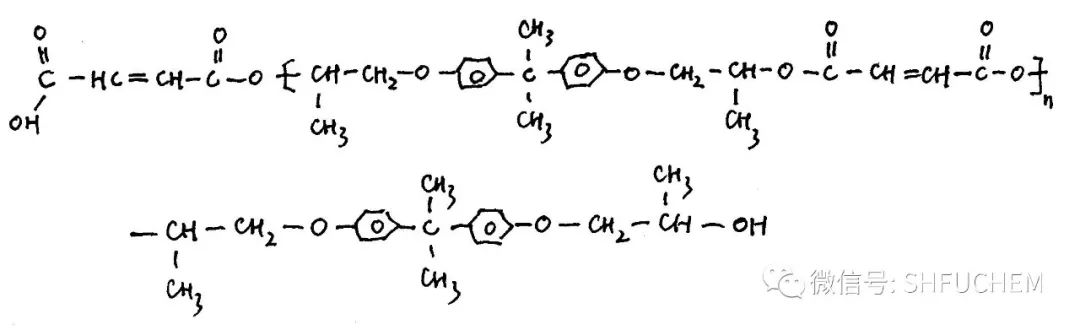

2.1 目前国内一些厂家采用双酚A型不饱和聚酯树脂来制作电解槽防腐蚀内衬,其突出特点是具有良好的耐腐蚀性和耐温性,具有化学结构见图2.1。

图2.1 双酚A型不饱和聚酯树脂

但这是双酚A型不饱和树脂的脆性较大,容易在受力作用下受损,随着树脂材料合成技术的发展,目前一些生产厂家逐渐采用乙烯基酯树脂来代替双酚A型不饱和聚酯树脂。

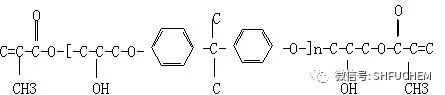

2.2 由丙烯酸(或甲基丙烯酸)与环氧树脂进行开环酯化反应而得到的产物称之为乙烯基酯树脂,已溶于苯乙烯溶液,具体分子结构见图2.2,其工艺性能和不饱和聚酯树脂相似,化学结构又和环氧树脂相近,并且由于乙烯基酯树脂较通用型不饱和树脂的酯键含量为低,故具优良的力学性能和耐腐蚀性能,目前正作为一种性能优良的耐腐蚀树脂在化工防腐蚀设备和工程中得到广泛应用。该类型树脂具有以下特点:

图2.2 标准型双酚A环氧乙烯基酯树脂分子结构

1) 在分子链两端的双键极其活泼,使乙烯基树脂能迅速固化,很快得到使用强度,得到具有高度耐腐蚀性聚合物;

2) 采用甲基丙烯酸合成,酯键边的甲基可起保护作用,提高耐水解性;

3) 树脂含酯键量少,每摩尔比耐化学聚酯(双酚A不饱和聚酸树脂)少35-50%,使其耐碱性能提高;

4) 较多的仲羟基可以改善对玻璃纤维的湿润性与粘结性,提高了层合制品的力学强度;

5) 由于仅在分子两端交联,因此分子链在应力作用下可以伸长,以吸收外力或热冲击,表现出耐微裂或开裂.

目前我们采用的FUCHEM 854就是上述类型的环氧乙烯基酯树脂,同时我们也采用过M-3型乙烯基酯树脂是环氧树脂用不饱和聚酯改性的产品,首先用甲基丙烯酸与环氧缩合成甲基丙烯酸环氧聚酯,然后再与不饱和聚酯中间缩聚,最后用苯乙烯溶解[3],其中的的中间体用顺丁烯二酸酐反应制得,是属于一种过渡品种的改性乙烯基酯树脂,它在提高树脂固化交联程度的同时,酯键的含量也较854乙烯基树脂高40-50%,而酯键恰是树脂容易受腐蚀性介质作用的薄弱点,酯键本身就存在着水解行为,最后由于酯键键的水解会导致三维树脂结构的解体,从而最终导致防腐蚀的失效,而酸性介质或碱性介质的存在会加速水解的过程。在此我们就我们采用过的两种类型树脂的各料性能进行比较。

3、两类树脂的比较

3.1 物理力学性能:

为了这两类高性能防腐蚀乙烯基酯树脂进行技术比较,我们对这两类树脂按照有关国标方法进行测试,试验样本为树脂浇铸体。

|

项 目

|

FUCHEM 854

|

M-3

|

|

拉伸强度 MPa

|

82.0

|

60.0

|

|

拉伸模量 MPa×103

|

3.28

|

3.5

|

|

延伸率 %

|

4.6

|

3.0

|

|

弯曲强度 MPa

|

115.0

|

105.0

|

|

弯曲模量 MPa×103

|

3.70

|

3.20

|

|

冲击强度(无缺口)KJ/M2

|

22.2

|

18.0

|

|

热变形温度 ℃

|

105

|

105

|

从上述表中可以清楚的看出,854树脂较M-3树脂具有更高的拉伸性能和耐冲击性,这两个力学性能在手糊内衬玻璃钢电解槽中起到重要的作用,因为在大规模电解铜冶炼生产中,不可避免地发生电极板与电解槽的碰撞,如果防腐蚀内衬树脂的拉伸率更高、抗冲击强度更高,那么防腐蚀内衬的抗碰撞效果更好,否则树脂直观上表现出“脆”的性能,更容易在外力作用下受损。正如上文所述,这是因为M-3树脂具有更高的交联,在三维体形交联分子结构中,两交联点之间的分子链段较短所致。我司分别对采用854树脂和M-3树脂糊制的电解槽在使用2年后进行比较,发现后者的电解槽的局部受损情况较前者严重,这就说明854树脂较M-3树脂更适合糊制电解槽。

3.2 工艺性能:

在手工糊制电解槽内衬时,树脂的工艺性是一个不能忽略的问题,为了确保内衬的防腐蚀效果,应该要求树脂具有与玻纤层良好的浸润性,否则会影响防腐蚀效果,我们进行了一个比较方便快捷的试验,在一平整的玻纤布上分别滴上854树脂和M-3树脂,以考察树脂在玻纤层上的扩散速度和浸润性,发现854树脂的扩散速度较M-3树脂的扩散速度快30%左右,同时固化后的树脂玻璃钢的透明度也有所差别,854树脂玻璃钢的透明性较好。这就说明两者之间的与玻纤的浸润性能差别较大,若与玻纤的浸润性好,则在玻纤上的扩散速度较快,从而具有相对较高的透明度。

同时,在手工糊制而成的玻璃钢内衬表面质量进行比较时,发现采用M-3树脂糊制而成的防腐蚀内衬局部有白色的小颗粒状的斑点或瑕点,另外在装有树脂的铁桶底部偶尔会发现有白色的颗粒状的悬浮物,形状与固化后的玻璃钢中的白色颗粒类似,这是否是树脂生产厂家的在生产反应中的不完全反应所致,目前没有一个明确的答案。但就我们把剩余的白色悬浮物放置在铜电液中会发生溶解现象,这就说明一旦防腐蚀内衬中存在白色的颗粒,势必影响最终的防腐蚀效果,因为树脂玻璃钢内衬的防腐蚀机理是通过玻璃钢层与腐蚀性电解液的隔离来确保的,那树脂玻璃钢的抗渗性就是一个关键的技术问题,虽然整体整体玻璃钢的抗渗性良好,但若出现一些瑕点,势必降低玻璃钢隔离层的抗渗性,从而影响最后防腐蚀效果。

3.3 收缩性和结合性

正如上文所述,由于玻璃钢内衬的防腐蚀效果机理,就要求树脂玻璃钢的各层铺层之间具有好的结合性,包括与混凝土基础的粘接性。

从理论上可这样认为,树脂与玻纤的浸润性越好,玻璃钢中间的结构包括各层铺层间的结合性越好,就可以更好的避免或减缓腐蚀性介质在玻璃钢中的渗透,从而提高玻璃钢内衬的防腐蚀效果;另外,为了确保玻璃钢内衬与混凝土基础的粘接性,我们通过试验表明,两个树脂与混凝土基础的粘接性均能达到使用要求。

而影响树脂固化后的结合性以及与基础的粘接性的一个关键因素是树脂的固化收缩性,我们根据《环氧浇铸树脂线性收缩率测定》(HG/T 2625-94)测试结果表明,在室温下固化的M-3树脂的线收缩率为3.79%,而854树脂的线收缩率则为2.86%,这就说明854树脂具有更低的收缩率,这是因为M-3树脂中的不饱和双键含量较高,以致在树脂基体充分固化后产生的收缩比较大。在相同厚率(均为3mm左右)的手糊玻璃钢放置一段时间后,M-3树脂玻璃钢板发生较明显的变形或弯曲,而854树脂玻璃钢板的变形较为不明显,这也可以间接说明了两者的收缩性的差别。而收缩内应力易导致在玻璃钢中产生不易觉察的细微“裂纹”,包括在与玻纤结合的界面处,这些裂纹的存在容易使腐蚀性介质渗透到玻璃钢结构内部,最后导致防腐蚀的失效。另外,由于树脂的固化收缩,这样就会导致附在砼基础上的玻璃钢产生内应力,从而可能或容易导致玻璃钢与混凝土基础之间的脱壳隐患,我们在每年的电解槽使用情况维护检察中可以发现,采用854树脂糊制成的电解槽的玻璃钢层与混凝土基础分离脱壳现象基本上没有发生。

3.4 防腐蚀性能

而为了确保内衬玻璃钢层的防腐蚀效果,要求树脂能够具有良好的耐腐蚀性能,一般铜电解内的化学介质温度为61-65℃,成份为Cu 48g/L, 硫酸:200g/L,阳极为铜极,在电解过程中[H+]变化不大,从以上的数据并结合一些厂家的耐腐蚀应用经验,854乙烯基酯树脂、M-3树脂或其它树脂也能达到耐腐蚀使用要求,但在实际应用中的防腐蚀效果的差别还是有所差别,我们在试验室中对有关树脂的防腐蚀性能进行了模拟测试评定,试验中我们分别选取了双酚A197树脂、854树脂和M-3树脂,分别在40%H2SO4溶液和含40%H2SO4的铜电解液在70℃中进行浸泡试验,结果分别见表3.1和表3.2。同时为了比较方便快捷的测试两个树脂的耐腐蚀性能差别,我们分别对两个树脂的浇铸体和玻璃钢板的耐碱性进行了测试比较,结果分别见表3.3和表3.4。

一般情况下,作为评价树脂FRP在化学介质中的耐腐蚀性能,在浸泡后,测试其各项性能作一个综合评价:

|

级别

|

增失重(%)

|

硬度保留率(%)

|

强度下降(%)

|

|

一级

(耐腐蚀)

|

<+3

|

75

|

<15

|

|

或>-0.5

|

|

二级

(尚耐腐蚀)

|

+3-+8

|

65

|

13~30

|

|

或-0.5~-3

|

|

三级

(不耐腐蚀)

|

>+8

|

-

|

>30

|

|

或<-3

|

表3.1 在40%H2SO4溶液中70℃手糊FRP板的浸泡测试结果

|

项目

|

30d

|

60d

|

90d

|

|

197

|

增失重

|

-0.67%

|

-0.85%

|

-0.86%

|

|

硬度保留率

|

100%

|

95.8%

|

81.3%

|

|

854

|

增失重

|

+0.65%

|

+0.85%

|

+1.07%

|

|

硬度保留率

|

88.3%

|

88.3%

|

83.6%

|

|

M-3

|

增失重

|

+2.6%

|

+1.1%

|

+0.34%

|

|

硬度保留率

|

89.2%

|

86.2%

|

80.1%

|

表3.2 在40%H2SO4的铜电解液中70℃手糊FRP板的浸泡测试结果

|

项目

|

30d

|

60d

|

90d

|

|

197

|

增失重

|

-0.60%

|

-0.62%

|

-0.74%

|

|

硬度保留率

|

97.9%

|

88.5%

|

85.4%

|

|

854

|

增失重

|

+0.26%

|

+0.77%

|

+0.93%

|

|

硬度保留率

|

85.1%

|

85.1%

|

78.5%

|

|

M-3

|

增失重

|

+2.2%

|

+0.6%

|

+0.04%

|

|

硬度保留率

|

86.2%

|

83.2%

|

74.1%

|

表3.3 乙烯基酯树脂浇铸体的100℃耐碱性比较

|

期龄

|

树脂

|

重量变化率(%)

|

硬度保留率(%)

|

试样外观

|

|

10h

|

854

|

+0.14

|

91.3

|

不发粘、有光泽

|

|

M-3

|

+0.20

|

85.2

|

不发粘、有光泽

|

|

50h

|

854

|

+0.43

|

80.1

|

不发粘、有光泽

|

|

M-3

|

-0.30

|

70.8

|

表面有乳化现象

|

|

100h

|

854

|

+0.17

|

74.6

|

不发粘、有光泽

|

|

M-3

|

-

|

-

|

-

|

注:树脂表面有乳化现象,因此100小时的试验对M-3树脂不适用。

表3.4 玻璃钢挂片的80℃耐碱性比较

|

期龄

|

树脂

|

硬度保留率(%)

|

弯曲强度保留率(%)

|

试样外观

|

|

7d

|

854

|

86.9

|

81

|

表面略有乳化

|

|

M-3

|

68

|

54

|

表面乳化

|

|

14d

|

854

|

77

|

76

|

表面乳化

|

|

M-3

|

58

|

35

|

表面乳化、发粘

|

|

28d

|

854

|

67

|

61

|

表面发粘

|

|

M-3

|

42

|

20

|

乳化严重

|

从上述表中可以清楚的看出,854树脂具有更好的耐腐蚀性能,而在我们的实际应用经验中,我们也发现,在同样结构即相同的厚度条件下,M-3树脂结构的防腐蚀内衬电解槽的使用周期较854糊制而成的电解槽短12个月左右。

4、 内衬构造

从上面可以得出结论,M-3树脂与854树脂均适合铜电槽的防腐蚀内衬,但相对而言,854树脂更为适合,在我们的实际应用中,我们自1999年来采用854树脂进行防腐蚀内衬的制作,制作过程如下:在经过良好的表面处理的混凝土基础上,首先手糊2道打底854胶料,表干后在加糊5-7层的04玻纤布(厚度约为2.5 mm),再在表面加糊2-3层的短切毡层(厚度约为1.5mm),总厚度约为5mm。

(注:本文作者 金川公司第二冶炼厂防腐蚀综合厂 某资深技术人员 文章为若干年前撰写,有些数据和材料可能未及时更新,不妥之处敬请见谅,欢迎提出宝贵意见。)