冷战结束后,由于东西方的军事对峙趋缓及全球性的经济不景气,各国的国防经费都遭到大幅度缩减,使大多数国家的军用飞机都需要延长使用年限,如此虽然可节省采购新机的花费,但老飞机结构上最令人头痛的疲劳与腐蚀,则是延长服役期限时必须严肃以对的课题。

前言

东西方冷战时期,西方国家军用飞机的设计使用年限通常是20年到30年,为了维持对苏联的军事优势,这些军用飞机在到达使用年限后都会予以退役,但自1991年苏联瓦解后,双方的军事对峙一夜之间骤然消失,维持军事优势已无必要性,加上本世纪初的全球性经济不景气,国防经费遭到大幅度删减,使得许多国家的军用飞机在到达使用年限后仍然得继续服役,部分机型的服役时间甚至高达50年以上。

B-52“同温层堡垒”(Stratofortress)轰炸机是冷战时期美国的核轰炸主力,最后一架B-52H于1962年出厂,原本预定在服役30年后的1992年退役,如今美国空军决定该机得继续服役到2040年,届时服役时间将逼近80岁,堪称是爷爷级的古董机。而于1961年进入美国空军服役的T-38“禽爪”(Talon)喷气教练机,原设计服役寿命为7,000飞行小时,但经过数次性能提升延长服役寿命后,在2013年时的实际飞行时数已达15,000飞行小时,等到预计的2026年退役时,实际飞行时数将达23,000小时,为原本设计值的3倍多。

T-38在1997~2001年的世纪之交更换了全新机翼,老机得以开新花

延长飞机使用年限固然可以省下采购新飞机的经费,但伴随着飞机使用时间的增加,飞机结构的疲劳(fatigue)及腐蚀(corrosion)问题也会随之一一浮现。根据一份1997年发表的研究报告,从1954年到1995年这40年间,全球共约发生2,800次飞机失事,其中由于结构问题导致的有67件,原因及百分比为︰其它及设计不良各占10.4%、维修不良占7.5%、超负荷(overload)占28.4%、疲劳及腐蚀占百分之43.2%。结构问题中疲劳及腐蚀危害最烈,几乎占了一半,可见要维持老飞机的飞行安全,必须对结构疲劳及腐蚀有正确的认知及处置,而这也是目前各国空军现正面对的首要课题。

结构疲劳破坏典型破断面

疲劳

疲劳是指在低于材料极限强度(ultimate strength)的应力(stress)长期反复作用下,导致结构终于破坏的一种现象。由于总是发生在结构应力远低于设计容许最大应力的情况下,因此常能躲过一般人的注意而不被发觉,这也是疲劳最危险的地方。

材料在承受反复应力的作用过程中,每一次的应力作用称为一个应力周期(cycle),此周期内的材料受力状态,由原本的无应力先到达最大正应力(拉伸应力),然后到达最大负应力(压缩应力),最后回到无应力状态。在此受力过程中,每一个应力周期所经历的时间长短(即︰频率)与疲劳关系甚微,应力周期的振幅及累积次数才是决定疲劳破坏发生的时机;另外,压缩应力不会造成疲劳破坏,拉伸应力才是疲劳破坏的主因。

材料承受反复应力的作用过程

疲劳破坏大致分为两类︰低周期疲劳(low cycle fatigue)及高周期疲劳(high cycle fatigue)。一般而言,发生疲劳破坏时的应力周期次数少于十万次者,称为低周期疲劳;高于此次数者,称为高周期疲劳。低周期疲劳的作用应力较大,经常伴随着结构的永久塑性变形(plastic deformation);高周期疲劳的作用应力较小,结构变形通常维持在弹性(elastic)范围内,所以不致有永久变形。

材料疲劳破坏的进程分为三阶段︰裂纹初始(crack initiation)、裂纹成长(crack growth)、强制破坏(rupture)。材料表面瑕疵或是几何形状不连续处,材料晶格(lattice)在外力作用下沿结晶面(crystallography plane)相互滑移(slip),形成不可逆的差排(dislocation)移动,在张力及压力交替作用下,于材料表面形成外凸(extrusion)及内凹(intrusion),造成初始裂纹。这些初始裂纹在多次应力周期的拉伸应力连续拉扯下逐渐成长,并使材料承载面积缩减,降低材料的承载能力。当裂纹成长到临界长度(critical length)时,材料净承载面积下的应力已超过材料的极限强度,此时的材料强制破坏也就无法避免了。

航空史上最著名的军用飞机疲劳破坏事件,应该是1969年美国空军的F-111空中解体。

F-111结构中有个特殊的可变后掠机翼设计,这是因为固定式机翼在特定的飞行速度、高度、大气温度、大气密度、引擎推力……下,有最佳的性能表现,一旦其中某个因素改变,性能就会降低。而可变后掠机翼则完全无此缺点,它就像是设计各种不同的机翼,来配合飞行中不同的飞行情况,例如:起降时把机翼完全向外伸展,增加机翼的升力,缩短起降距离;亚音速巡航时则把机翼部分后掠,减少机翼的阻力;超音速贴地飞行时则将机翼全角度后掠。

F-111可变翼的关键部件:翼盒枢纽接头

F-111于1967年出厂,当年10月,第一个F-111联队在内华达州内里斯(Nellis)空军基地正式成立,8个月之后的1968年3月17日,6架F-111被派驻泰国执行越南战场上的轰炸任务,经过几个架次的熟悉环境飞行后,F-111立即开始执行任务,但3月28日一架飞机未返航,两天后另一架飞机也未见踪影,第三架飞机失踪则是发生在4月27日。由于每一架飞机的飞行计划都是由飞行组员自行拟定,且飞行途中需保持无线电静默,因此无从知道到底发生了什么事。

1969年12月22日,编号第94号的F-111在基地上空进行武器抛投(Weapons Delivery)训练飞行时坠毁,当时飞机是低空飞越一仿真目标后,以3.5g(±0.5g)拉起时,左翼掉落,飞机坠毁,两名飞行员当场丧生,飞机残骸中连接机身和左机翼的枢纽接头(Wing Pivot Fitting)从中间断裂成内、外两半,内半块遗留于机身上,外半块则与机翼相连。检查残骸的结果,发现枢纽接头下缘有个制造过程遗留的半椭圆形疲劳初始裂纹瑕疵,宽约一英吋,深度几乎穿透厚度,因此初始裂纹经过短时间后,就成长到使接头强制破坏的临界长度。

F-111左枢纽接头下缘的疲劳裂纹

飞机结构的疲劳破坏最常发生于几何形状不连续处,因此在维护延长服役年限的老飞机时,对一些几何面积变化较大的位置,如︰R角、铆钉孔边……,都得特别留意。比较麻烦的是有些结构件在原本的设计负载下,预期使用期间不会有疲劳破坏的顾虑,因此未留下检查进手空间,或是结构需大部拆解后才有办法检查,这些位置在延长服役期间如果未能检查,就会有相当的潜在飞行安全风险。

2007年11月2日上午,一架隶属于美国密苏里州空中国民兵(Air National Guard)的F-15C,在执行训练任务时突然空中解体,就是上述顾虑的最佳例证。

失事当时,这架编号80-0034的F-15C正执行基本战斗机机动(Basic Fighter Maneuvers)演练,与僚机进行一对一的空中攻击及防御动作训练。在进行第二次的接战练习时,失事机以450节的空速快速右转,机体承受负载约为7.8G,此时机体开始剧烈抖动,飞行员立即将飞机改为平飞状态,机体承受负载迅速降到1.5G,数秒钟后,前机身于座舱罩后面位置处断裂并与机体完全脱离,机体空中解体为两截,所幸飞行员跳伞后平安获救。

F-15C 80-0034空中解体示意图

失事后的调查报告显示︰失事发生原因为机身斜站位(Canted Fuselage Station)CFS337处的右侧上纵梁断裂,失事机上纵梁残骸经金相分析(Metallurgical Analysis)后,发现破断面处的厚度仅有0.039英吋(不到一毫米)到0.073英吋,完全不符合蓝图规定的0.090到0.110英吋厚度,且上纵梁表面粗度(surface roughness)也较蓝图规定粗糙。过薄的破断面直接造成上纵梁局部应力大幅升高,在反复的飞行负载作用下,上纵梁很容易由粗糙面产生多处的疲劳初始裂纹,继而在后续的飞行负载中持续成长,最后导致上纵梁完全断裂。

问题就出在这根纵梁上

对其他F-15检查后也发现了裂纹

这架F-15C于1982年开始服役,失事时飞行时数接近5,900小时。F-15C原始设计规范为“安全寿命”(Safe Life),服役寿限为4,000飞行小时,在美国空军颁布“容许损伤”(Damage Tolerance)设计规范后,重新依据此规范进行分析,服役寿限延长到8,000飞行小时,并以16,000飞行小时的全机疲劳试验来加以验证。由于分析数据显示上纵梁的裂纹成长寿命高达31,000飞行小时,依据设计规范其定期检查时距为15,500飞行小时,远超过飞机的服役寿限,且上纵梁在全机疲劳试验过程中也未发现有任何损伤,所以虽属攸关飞行安全的主要结构件,但在服役期间内并不需要进行定期检查。

腐蚀

腐蚀是个存在已久的老问题,亚热带高温潮湿的环境更有利于腐蚀的发生。本质上,腐蚀是个无法避免的过程,只能以适当的处置来延缓其发生或降低带来的损害,明白了常见的腐蚀及其预防或处置方式,对飞行安全或节省维修经费,都会有莫大的帮助。

广义来说,腐蚀是指材料受到环境介值预期外的侵袭所造成的材料性质退化。不论是金属、聚合物(polymer)、或陶瓷(ceramic)……皆难逃腐蚀。这是因为在自然界里,材料以矿石中硫化物(sulfide)或氧化物(oxide)型态存在的情况最稳定,一旦经由各种精炼过程成为纯物质或合成物质的型态,就成为不稳定状态,而腐蚀就是材料恢复稳定的一种方式。例如:自然界的铁是以氧化铁的形式存在于矿石中,经过提炼之后成为纯铁或合金钢,但在岁月的侵袭下,终究会恢复到生锈的氧化铁。

一般人都有个错误的观念,认为腐蚀与空气湿度有直接的关系,因此潮湿的东南亚地区较容易发生腐蚀,而干燥的北美或欧洲大陆,则较不会有腐蚀的困扰。事实上,腐蚀的发生与空气绝对湿度(Absolute Humidity)关系甚微,与空气相对湿度(Relative Humidity)则密不可分。此处的空气绝对湿度就是一般人所认知的空气湿度,它是指在某一温度下,空气中所含的水蒸气含量;而空气相对湿度则是指在某一温度下,空气中的水蒸气含量与该温度下空气所能容纳的水蒸气最大含量之比值。当空气相对湿度到达某一临界值(Threshold)时,水蒸气会在金属表面形成水膜,促使电化学(electrochemical)反应发生,进而加快腐蚀速率,因此东南亚地区的年平均空气绝对湿度固然高于北美或欧洲大陆地区,但两地区的年平均空气相对湿度则未必一定如此,事实上,全球大部分地区的年平均空气相对湿度大约都在70%到80%之间,换言之,不论是东南亚地区或是大陆型气候的美国,都会遭遇到相同程度的腐蚀问题。

金属腐蚀的电化学反应

所谓的电化学反应,是指金属在常温下与水或其它电解质间,由于电子的转移而发生的化学反应。要完成此反应需具备四个要素︰释放电子的阳极、接收电子的阴极、与电子发生化学反应的电解质、连接阴阳极的电路。

以最常用的干电池为例︰干电池的外壳为锌(阳极),正中央为石墨碳棒(阴极),处于锌外壳与石墨碳棒间的,是以氯化铵(NH4Cl)为反应主体的糊状物电解质,由于锌的活性较石墨来得大(见附表),因此会释放电子变成锌正离子,电子与氯化铵产生化学反应,形成的电子流通过外导线可提供一点五伏特的电压,而锌正离子则与电解质中的其它物质形成稳定的化合物,故干电池使用一段时间后,锌外壳就会逐渐稀薄被“腐蚀",形成常见的干电池外壳乌黑生锈现象。

腐蚀会减损材料的承载面积,使结构无法承受原先的设计负载,不但造成飞行安全顾虑,而处理腐蚀也并不便宜。根据美国国防部2012年的一份研究报告,2008到2009年间,美国空军每年在处理腐蚀上的花费接近50亿美元,占美国空军年度维护经费近四分之一,腐蚀所导致的巨大经济损失,由此可见。

飞机结构中最常见的金属腐蚀有︰麻点腐蚀(pitting corrosion)、异电位腐蚀(galvani ccorrosion)、鳞落腐蚀(exfoliation)、应力腐蚀(stress corrosion),以下分别就其原因、现象、预防或处置方式进行探讨。

麻点腐蚀

某些金属在大气环境下,表面会形成一薄膜而失去相对的化学活性,而使腐蚀行为变弱,此种现象称为钝化(passivity),如︰不锈钢、铝、铅、钛……等合金均具有此特性。麻点腐蚀专发生于具有钝化膜的金属表面上,其中以不锈钢最容易发生。

麻点腐蚀是一种局部的腐蚀现象,金属表面呈现多处点状的锈蚀,直径可由0.002到0.2公分,腐蚀方向为垂直向下侵蚀,发生原因是由于环境或金属表面的性质不均匀(如︰表面缺陷、成份不均……等),导致环境中的氯离子被吸附在金属表面某些点上,使钝化膜破坏生成微小的孔洞,孔洞底部因空气不流通缺氧而形成阳极,孔洞外围则因氧气充足形成阴极,在阴阳两极的电化学反应下,金属表面就发生麻点腐蚀。

不锈钢表面的麻点腐蚀

麻点腐蚀的危险在于其外表特征微小而难以察觉及预防,以致结构已有严重的麻点腐蚀仍不自知,造成结构突然的意外破坏。

金属表面的小刮痕或刻痕,很容易导致麻点腐蚀的发生,因此要防止此种腐蚀,金属表面镜面(mirror polish)处理是个相当有效的方式。

异电位腐蚀

异电位腐蚀的现象可说是电镀的逆过程,电镀时两根金属棒分别接于直流电源的阳极和阴极,并置于电解液中形成电导通状态,阳极的金属棒在电解液中会溶解成金属正离子和电子,金属正离子会被阴极金属棒所吸引,和其电子结合成金属附着沈积于表面上;电子则在直流电源的驱动下去补充阴极金属棒所失去的电子。在这个过程中,阳极的金属棒因持续溶解而逐渐被“腐蚀"。

同样的道理,当两种或两种以上不同的金属材料搭接成电导通状态时,因为彼此间的电位(potential)不同,材料间就会有电流通过,加上潮湿的环境有类似电解液的功用,致其中某一材料会产生坑洞状的腐蚀,并有硫化物、氯化物(chloride)、氧化物……的沈积。被腐蚀的材料称为阳性(anodic)或活性(active)材料,未被腐蚀的材料则称为阴性(cathodic)或惰性(passive)材料。

镁金属表面与不锈钢件接触面产生的电位腐蚀

一般而言,会影响异电位腐蚀速率的因素有:

组成成分:不锈钢表面的铬(chromium)若和铁混合成合金状态,则此不锈钢成为活性材料;若成氧化铬的型态,则成为惰性材料。后者也是不锈钢和铝合金搭接时,为防止异电位腐蚀而实施表面钝化处理(passivating treatment)的原理。

相对面积:异电位腐蚀的速率和惰性/活性材料的面积比成正比,若大面积的活性材料和小面积的惰性材料相搭接,则大面积下电流密度会被稀释,活性材料可能就不会被腐蚀。反过来说,小面积的活性材料和大面积的惰性材料相搭接,则由于电流密度的增加,活性材料很快就会被腐蚀殆尽。

极性改变:在某些情况下,相搭接的金属极性会改变,使腐蚀的发生位置和预期相反。例如铁和锌搭接时,在含有硝酸盐(nitrate)或重碳酸盐(bicarbonate)的溶液中,当温度超过140℉时,电极性会改变。其原因目前仍不清楚,不过一般相信和腐蚀物的导电度有关。最常见的例子是铝梯中的钢制螺栓,虽然铝合金的电位较高,但实际情况是钢制螺栓腐蚀很快,而铝梯则没有什么影响。

要防止异电位腐蚀,相互搭接的各结构零组件得挑选电位相近的材料,注意配对的材料是否有异电位腐蚀的顾虑。各种材料彼此间的影响程度是根据相互间的相对电位差而定,差距越大,异电位腐蚀越激烈。

附表是几种常见金属的相对活性比较,位置越往上的材料其电位越高,活性也越大,容易被腐蚀;位置越往下的材料其电位越低,惰性也越大,有免于被腐蚀的保护作用。

如果非得使用不同类型的材料,可以用不导电的分隔物把两材料分开,让彼此完全绝缘,一般也可以用铬酸盐(chromate)或环氧树脂(epoxyresin)涂装做阻隔,但前提是这些涂层不会受到机械性的破坏。若实在无法解决,就得先防患未然,将活性零件做得大一些,或是做成容易更换的零件。

在以往飞机工业未使用先进复合材料(Advanced Composite Material)前,所使用的材料主要是铝和经过钝化处理的不锈钢,异电位腐蚀较不常见,但随着对性能及隐身性的要求,新一代战机已广泛采用此种强度高、重量轻、雷达不易探测的新材料。先进复合材料中的石墨(graphite)纤维和铝的电位差很大,两者交界面有异电位腐蚀的顾虑,地面维护人员在平日维修时要特别注意。

常见金属的相对活性比较

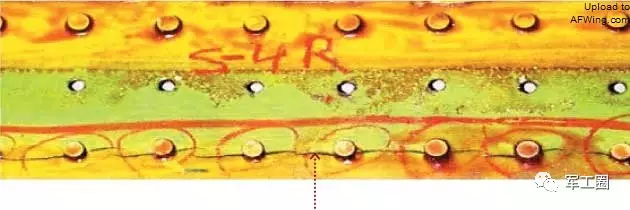

鳞落腐蚀

顾名思义,鳞落腐蚀的外观会有如鱼鳞片般的迭层剥落,这种腐蚀具有明显的方向性,通常会平行于滚制(rolled)或射出成形(extruded)的面,侵蚀被拉长的材料晶粒,造成表面结构的脱层(delamination)或形成多层面(stratification)。

环境因素是造成鳞落腐蚀的主因,例如环境中有氯化物和溴化物(bromide)离子的存在、高温、酸性的环境、间歇性的干和湿……等,后者尤其会产生不可溶解的腐蚀物,加快腐蚀速率。

在材料表面涂装底漆及化学保护膜可改善鳞落腐蚀抵抗力,不过这只能延缓鳞落腐蚀发生的时间,无法完全防止,且一旦此保护层被腐蚀,则底下的材料将处于无保护状态,短时间内会被腐蚀而破碎。

鳞落腐蚀的一般处理原则是磨除腐蚀区域,再加以适当的表面防蚀处理。

T-37教练机角条鳞落腐蚀

应力腐蚀

应力腐蚀是材料在化学侵蚀环境下与机械性拉伸应力同时作用下的结果。一般的腐蚀是以材料被剥蚀的型态出现,而应力腐蚀则以裂纹的型态出现,且表面几乎没有任何腐蚀物堆积的现象,因此很容易被忽略,形成潜伏的危险因素。造成应力腐蚀的四个基本条件是:敏感性合金(susceptible alloy)、侵蚀环境、施加或残余拉伸应力、以及时间。

应力腐蚀广见于多种材料及环境中,根据统计,应力腐蚀损坏最常出现于低合金钢(low alloy steel)、锆(zirconium)、黄铜(brass)、镁(magnesium)及铝合金。这些材料应力腐蚀损坏的外表及行为都不相同,不过一般而言都具有一些共同的特性:

1.大部分破断面在巨观下是脆性(brittle)带有少量的韧性撕裂(ductiletearing)现象,有些材料的破坏模式会介于韧性和脆性之间。

F-5前机身上纵梁应力腐蚀裂纹

2.一定是拉伸应力(tensilestress)和环境同时作用的结果,轮流作用不会产生应力腐蚀,且应力大小没有绝对的关系。应力大,环境的因素就比较小;应力小,环境的因素就比较大。

3.材料表面的氧化膜受到机械或化学外力的破坏形成小凹洼(pit),应力腐蚀初始裂纹(initialcrack)就由小凹洼的根部开始成长,这段期间应力的影响很小,腐蚀是主要的原动力(drivingforce),裂纹方向和主应力(principalstress)方向一致,与一般疲劳裂纹和主应力方向垂直的情况大不相同。

4.裂纹走向会在沿着晶粒边界(intergranular)或穿透晶粒(transgranular)中二选一,全看材料、环境、应力大小这三者的组合而定。在不锈钢材里,裂纹通常会穿透晶粒,且会造成一特别的晶体面(crystallographic),但在某些介质中,特别是腐蚀性溶液或是高氧化物漂白剂中,裂纹会沿着晶粒边界。在高强度合金钢中,裂纹会沿着晶粒边界;铝合金基本上亦是如此。

5.裂纹成长的过程本身就有自我催化(self-catalyzing)的作用,正在成长中的裂纹尖端局部之成长速率至少为疲劳裂纹的百倍以上,所以一旦发现应力腐蚀裂纹后就得尽快处置。

6.形成裂纹需特定的合金和环境,虽然许多环境都能产生相近的腐蚀生长速率,但不同的合金对应力腐蚀的敏感度差异甚大。

应力腐蚀裂纹必需在腐蚀表面上有拉伸应力,此拉伸应力可以是外加,也可以是残余应力(residual stress),其中残余应力更是问题的所在,因为它是隐藏的,在设计时常会被忽略。残余应力的来源可能来自制造过程,如:冷加工时变形不均匀、热处理后退火冷却速率不同;或是来自装配时的紧配(interference fit),铆钉、螺栓变形……等。

1970年前后进入美国空军服役的F-5型战斗机,因前机身上纵梁使用材料为对应力腐蚀甚为敏感的7075-T6铝合金,致在服役相当时间后发生了应力腐蚀裂纹,美国空军不得不在1990年代中期进行全机队结构返厂修改,更换改变热处理而提升抗腐蚀能力的7075-T73新制上纵梁。

航空史上最著名的应力腐蚀裂纹飞行安全事件,是发生于1988年4月28日的美国阿啰哈(Aloha)航空公司,一架波音737-200机身前段大片上蒙皮于飞行途中脱落,幸赖驾驶员的技术高超而平安落地。飞机失事前,已累积了35,496飞行小时,89,680次起降,是此型飞机全世界起降次数排名第二的飞机,(第一名是阿航的N73712)。

美国阿罗哈航空公司一架波音737客机前机身蒙皮因应力腐蚀裂纹而飞脱

波音737飞机的经济服役寿命(economicservicelife)为20年,51,000飞行小时和75,000次的舱压周期。根据阿航的飞航记录,大约每1飞行小时会发生3次的舱压周期,而波音的经济寿命预测,是根据每1飞行小时1.5次的舱压周期,因此阿航的舱压累积周期数是波音预测的两倍,而在加舱压的机身内,舱压周期是造成疲劳裂纹的最主要因素。失事后的调查结果也发现机身上下蒙皮迭接处多颗铆钉孔边,早已各自存在着相当长度的应力腐蚀裂纹,这些裂纹在失事时的舱压作用下串连成一条长长的裂纹,毫无阻力地继续向前延伸,引起舱内失控的泄压,造成蒙皮撕裂而飞脱。

阿罗哈航空公司失事客机的蒙皮应力腐蚀裂纹型态

由于应力腐蚀必需是应力、敏感性合金、以及特定环境下三者同时作用才会产生,故若要防止应力腐蚀,可从改变这些因素来着手。

降低应力:这有好几种方法,如:增加材料厚度或降低负载都是可行的方式。如果零件因重量关系无法增厚,可在表面上用珠击(shot peening)或滚压(surface rolling)的方式加上压缩残余应力(compressive residual stress)。

改变环境:抹去结构表面上沉积的水气、污物、清洁剂残痕……等,都是很有效的预防措施。

更换材料:这是最方便的作法,若无法改变应力和环境,这也是唯一的对策。一般是改用不同热处理方式以增强抗腐蚀能力的同型号材料,但若改用其他材料,如︰铝合金改用铝锂(aluminum-lithium)合金,钢改用钛合金……等,就得一并考虑更改材料后全机重心改变、震动模态(vibration mode)变更、与邻近材料的异电位腐蚀……等相关问题。

表面处理:阳极化(anodize)或阴极化(cathodic)表面处理都会在材料表面形成一保护膜,降低外界的腐蚀作用,但此种处理会降低铝合金的疲劳强度,且阴极化处理也不能用在高强度钢材,或是对氢脆化(hydrogen embrittlement)敏感的材料,因为表面阴极化会增加氢侵入的速度。若表面有裂纹,局部处理的效果也不好。

健康探测

要防止老飞机因疲劳或腐蚀而产生飞行安全顾虑,除了前述的各种处置方式外,在飞机后续服役期间,必须对飞机结构退化情况持续追踪,以及时采取适当对策。飞机结构疲劳追踪的历史可回溯至1950年代初期,当时的美国及英国空军在飞机上安装疲劳计(Fatigue Meter),实时记录飞机于飞行过程中的速度、高度、G值等3项飞行参数,评估结构的疲劳寿命耗损情况。

美国空军于1972年发布飞机结构刚性计划需求(Aircraft Structural Integrity Program,Airplane Requirements,MIL-STD-1530)军事规范后,美国军用飞机皆需于机上安装飞行记录器(Flight Data Recorder),依据机队管理(Force Management)纲领执行结构疲劳寿命追踪。当代的飞行记录器可记录多种飞行参数,除了最基本的速度、高度、G值、重量这4项外,还可记录︰迎角、侧滑(sideslip)角、滚转速率、俯仰速率、偏航速率、燃油重量、外挂载重量……等多项参数,可推导出飞机于记录期间的飞行载荷谱(load spectrum)及应力谱(stresss pectrum)。若结构设计采安全寿命规范,则依麦内法则(Mine's Rule)计算此期间结构疲劳指数(fatigue index),估计疲劳寿命耗损情况(若疲劳指数达100%,表示结构疲劳寿命已完全耗尽,飞机须立即停飞);若结构设计采容许损伤规范,则以裂纹生长分析(Crack Growth Analysis)计算此期间结构疲劳裂纹生长长度。不过一般而言,这两种计算结果的准确性欠佳,而且无法评估腐蚀损伤情况。

F-16上的飞行纪录器,包括一讯号获取单元

一耐坠机储存单元

较佳的方式是运用目前航空业界正蓬勃发展中的实时飞机结构健康探测系统(Real-Time Aircraft Structural Health Monitoring System),对结构进行实时损伤追踪,更能保障老飞机的结构飞行安全。此种系统是在飞机结构上预期会发生疲劳或腐蚀损伤的位置,安装适当的传感器(sensor),实时探测并回报结构损伤情况,让使用单位能及时采取对应措施。

美国空军于2001到2004年间,在已服役多年的C-130H/E机队内发现123架飞机的中翼(Center Wing)上有疲劳裂纹,必须设计修改更换新件,但在此之前,为了确保机队飞行安全,美国空军在每架飞机的裂纹发生位置安装连指换能传感器(Interdigital Transducer Sensor),发射及接收超音波讯号,准确监测疲劳裂纹的发生及成长情况。

美国空军在C-130H/E上安装的叉指换能传感器实时飞机结构健康探测系统

澳大利亚(Australia)的F-111战斗轰炸机及P-3C猎户座(Orion)反潜机队,都是于1970年代前后进入该国空军服役,由于服役时间已长,加上反潜机的长时间海上飞行最容易产生腐蚀,为防止机队因腐蚀而危及飞行安全,澳大利亚空军于2006年开始于两型飞机上安装腐蚀探测系统,量测并记录异电位电流(galvani ccurrent)大小及经历时间。由于异电位腐蚀的程度和异电位电流值及时间乘积成正比,故由记录数据可以计算出结构的腐蚀情况。

美国海军也开发出类似的系统,应用在海鹰(Seahawk)直升机上。由于美国海军的系统较轻便,且可以经无线传输的方式下载记录数据,因此澳大利亚计划在该国的F/A-18、C-130机队采用此系统。

结语

由于经济因素的考虑,军用飞机延长服役年限是一个不可避免的趋势,而如何维持这些老旧飞机的飞行安全,则是一个严肃的课题。由于老旧飞机都已经过长时间的服役生涯,影响其飞行安全的最大因素自然来自疲劳与腐蚀。疲劳是外力长期作用下的结果,因此当飞机服役时间越久,就越容易受到它的影响;而由于材料的天性,腐蚀终究是个无法避免的过程,美国空军在2005年修订的飞机结构刚性计划需求中,因此新增了对腐蚀的预防、控制、评估工作项目,可见在最近的未来,腐蚀应该还是会继续困扰着飞机结构。

要维持军用飞机延长服役期间的飞行安全,在经费考虑下,一般采取的方式是对容易发生疲劳裂纹的位置执行定期检查。旧式军用飞机的结构安排简单、宽松,少有无法进手检查的区域,纵然有疲劳或腐蚀,经由择要检修(Inspectionand Repair As Necessary,IRAN)后很容易发现并排除,因此不至于对机队安全造成困扰;现代军用飞机结构复杂,装备安排非常紧密,在提升维修效率的考虑下,择要检修也逐渐被机队管理所取代,依单机追踪Individua lAircraft Tracking,IAT)分析结果决定定期检查的位置与检查时距(Inspection Interval),如果某些重要结构件因此完全没有检查,就会有潜在飞行安全风险,美国空军F-15C事件是最好的教训。

现行最佳方式是在机上安装传感器,即时探测并回报机上发生的疲劳与腐蚀损伤,老飞机的结构安全将更有保障。只是目前的传感器仅能追踪疲劳及异电位腐蚀损伤,且飞机会延长使用年限通常是因为经费拮据,这种方式与节省经费的初衷背道而驰,要获得实行并不容易。