近年来伴随着经济的发展,城轨车辆的需求也快速增长。据市场部门统计,公司近3年城轨车辆生产数量超过5 000辆,涂装产能的不断提升对环保的压力与日俱增。为此中国中车为应对生态环境保护的严峻形势,打好污染防治攻坚战,要求城轨车辆生产过程中必须提升涂装环保性,严格控制VOC的排放。

水性漆以水为稀释剂,不含苯及苯的衍生物类等有机溶剂,具有良好的延展性、透气性、耐老化性、不易开裂脱落,对环境非常友好。其在轨道车辆上的使用能从涂装生产前端减少涂料中的溶剂含量,是VOC减排的重要手段,有利于城轨车辆环保性的提升。在涂装生产中用水性漆全面替代目前普遍使用的溶剂型涂料,可以减少石油能源资源浪费,降低资源消耗和环境污染,解决了危害产业工人及周边群众身体健康的负面影响问题,以提升公司的核心竞争力,是公司制造能力提升的一种表现。本文详细介绍了轨道车辆涂装使用水性漆的施工工艺、涂层结构和漆膜性能要求,系统分析了水性漆的特点、生产过程中遇到的问题及解决措施。

01 城轨车辆水性漆介绍

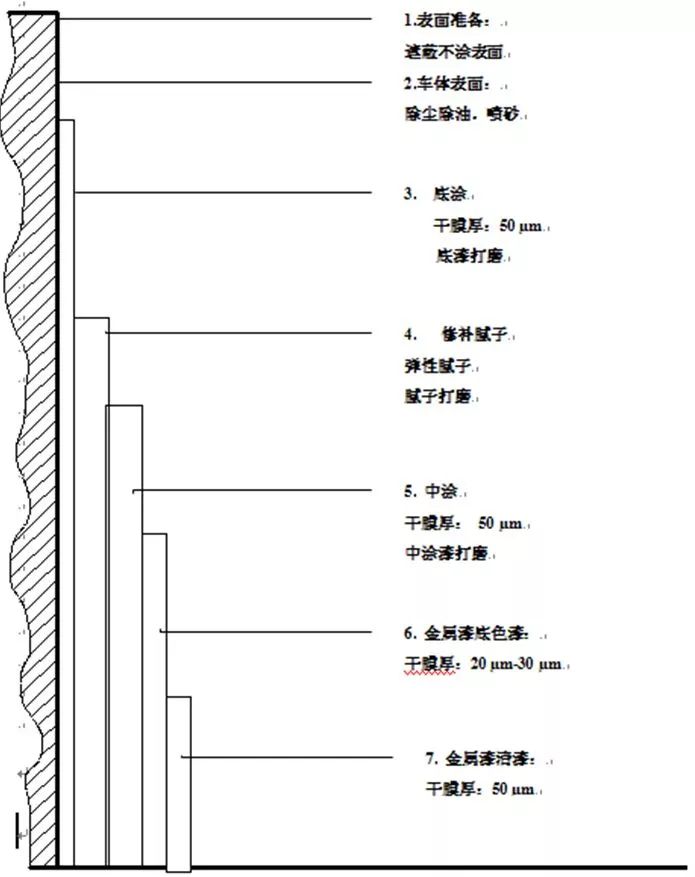

1.1水性漆涂层结构

城轨车辆涂装涂层分为水性环氧底漆、水性漆配套聚酯腻子、水性聚氨酯中涂漆和水性聚氨酯面漆,车辆主体面漆颜色有3种;如图1所示。

图1城轨车辆涂装涂层示意图

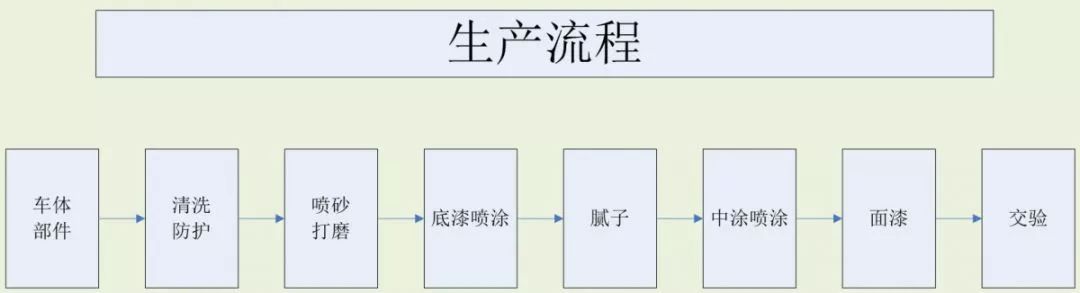

城轨车辆涂装的工艺流程如图2所示。

图2城轨车辆涂装工艺流程示意图

1.1.1水性环氧底漆

水性环氧底漆作为涂装体系的第一层,直接与基材相连接,其附着力和防腐能力对整个涂层的性能和质量影响较大。因此水性环氧底漆需具备优良的附着力、优异的耐化学品、防腐蚀性、良好的打磨性等。水性环氧底漆施工时按质量比5:1(基料:固化剂)配制,混合均匀后,分次加入去离子水,调整黏度至30~50 s(T-4 杯),采取湿碰湿喷涂工艺喷涂两道,层间间隔10~20 in。喷涂完成后在室温下流平0.5 ,再在60 ℃条件下烘烤2 h。漆膜干燥后,控制底漆干膜厚度40~80 μm。

1.1.2水性聚酯腻子

打磨底漆层后,按质量比100:2(基料:固化剂)配制水性聚酯腻子,涂刮3~4遍。腻子干燥后,经打磨后的车体表面应无刀痕、针孔等缺陷,控制腻子膜厚不超过3 mm。

1.1.3水性聚氨酯中涂漆

水性聚氨酯中涂漆的主要作用是提高车体外观的美观性,修补腻子层的缺陷以及提高涂层的耐候性。水性聚氨酯中涂漆施工时先用180目砂纸打磨腻子层,然后按质量比6:1(基料:固化剂)配制,混合均匀后,分次加入去离子水,调整黏度至20~30 s(T-4 杯),采取湿碰湿喷涂工艺喷涂两道,层间间隔10~20 min。喷涂完成后在室温下流平0.5 h,再在60 ℃条件下烘烤2 h。漆膜干燥后,控制涂层膜厚80~3160μm,光泽度(60°)50%~60%。

1.1.4水性聚氨酯面漆

根据城轨车辆运用的特点,水性聚氨酯面漆具备可低温固化、高外观性、高硬度及良好的耐老化性能和耐溶剂性能。喷涂水性聚氨酯面漆时先用240目砂纸打磨中涂漆层,然后按质量比5:2(基料:固化剂)配制,混合均匀后,分次加入去离子水,调整黏度至18~25 s(T-4 杯),采取湿碰湿喷涂工艺喷涂两道,层间间隔10~20 min。喷涂完成后在室温下流平0.5 h,再在60℃条件下烘烤2 h。漆膜干燥后,控制涂层膜厚120~3240 μm,光泽度(20°)≥80%;涂装完成的城轨车辆外观如图3所示。

图3城轨车辆水性漆外观

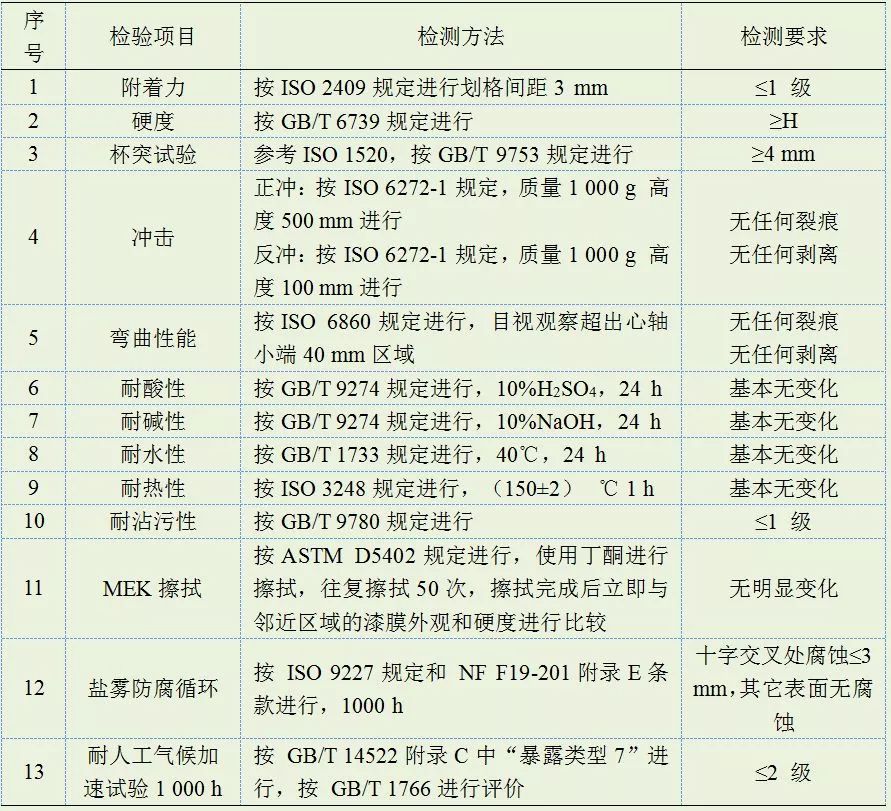

1.2水性漆涂层性能要求

基于喷涂溶剂型油漆的城轨车辆应用经验,结合水性漆在城轨车辆上使用情况,城轨车辆用水性漆性能要求见表1。

表1 城轨车辆用水性漆性能要求及检验方法

1.3涂装流水线使用水性漆改造项点

涂装流水线原先溶剂型油漆的配置不能满足水性漆的施工要求,需要对涂装流水线进行改造。

1.3.1水性漆的运输和储存

水性漆的储存周期比溶剂型短的多,通常只有6个月,在使用过程中需做好“先进先出”;而且水性漆的冰点比过去使用的溶剂型油漆高的多,冻融稳定性也差,一旦结冰,水性漆就会失效,且过程是不可逆的。涂装流水线在水性漆的运输和储存时增加供暖设备,保证环境温度≥15 ℃。

1.3.2涂装流水线的设备

(1)水是腐蚀介质,涂装流水线的设备容器和输送管路需改造为不锈钢材质的;

(2)由于水性漆的施工受温湿度影响较大,水性漆干燥需要涂装流水线喷、烘漆房具有强制干燥功能和恒温恒湿功能,以保证水性漆的涂装质量和漆膜外观;

(3)水性漆导电,无法采用传统的静电喷涂方式,涂装流水线需配置水性静电喷涂设备。

02 城轨车辆涂装使用水性漆的必要性

国家各级环保部门对环境评价的要求不断提高,随着2017年初中共江苏省委、江苏省人民政府印发《“两减六治三提升”专项行动方案》(苏发[2016]47号)通知,其中明确提出治理挥发性有机物污染,要求2018年1月1日起交通工具制造业全面使用水性、高固体份、无溶剂型等低VOCs含量的涂料替代原有的溶剂型涂料“。

为满足相关环保要求,城轨车辆涂装使用水性漆生产。采用水性漆后,降低VOCs效果明显,施工状态下VOC含量由目前溶剂型油漆的550 g/L下降到150 g/L,大大降低涂装流水线施工过程中VOC的排放。

2.1水性漆性能同样优越

水性漆参照溶剂型油漆的标准检测,具有与溶剂型油漆一致的化学稳定性,耐腐蚀抗老化性、装饰性及附着力、弯曲等综合性能。

2.2水性漆更加环保

水性漆的使用有利于涂装流水线废气排放符合日益严格的环保法规要求。

2.3水性漆更加安全

水性漆以水为溶剂,相对于溶剂型油漆而言,不仅减少了能源的消耗,还可以降低火灾危险,提高了职工职业健康水平,确保施工人员的身体健康。

2.4水性漆清洗成本低

城轨车辆涂装后,喷涂设备的清洗是一项麻烦又必不可少的工作。溶剂型涂料的喷涂设备需要用大量有机溶剂清洗,成本较高且污染较大;水性漆的喷涂设备可以直接用水清洗,成本低,更环保。

2.5车体表面美观性

水性漆对铝合金材质城轨车辆车体表面适应性好,涂层附着力强;车体焊缝、棱角部位都能涂上一定厚度的漆膜,提高了车体的防腐性能且漆膜均匀、平整,流平性好,漆膜整体外观比溶剂型漆好。

03 城轨车辆水性漆涂装问题和解决方法

目前,水性漆在轨道车辆涂装生产中已使用了一段时间,由于其挥发速率较低、表面张力较大,润湿性较差,蒸发热、热容值较大的物化特性,在生产过程中仍出现了润湿不好、雾化差、流平不好、流挂等缺陷,影响了城轨车辆涂装的施工和质量。

因此除了提升水性漆产品质量外,还需在轨道车辆涂装生产施工过程中,严格把控水性漆的施工参数。

3.1前处理对城轨车辆涂层的影响

水性漆以水为溶剂,其表面能为72 mN/m,溶剂型漆的溶剂的表面能为25 mN/m,所以水性漆对于基材的润湿效果较溶剂型涂料差很多。因此水性漆在城轨车辆光滑的铝合金表面很难起到很好的”润湿“效果,而且前处理后车体表面如果粘有油脂类等杂质,涂层有可能出现漆膜缩孔的现象。所以城轨车辆车体必须进行打砂处理,使涂层与车体表面形成良好的附着力。选用40目的棕刚玉作为喷砂磨料,去除基材表面所有杂质,达到粗糙度6.3≤Ra≤12.5,基材表面清洁度Sa2.5。

3.2水性漆调配对城轨车辆涂层的影响

水性漆触变性大,极易受剪切力的影响。水性漆在调配过程中搅拌速度过大会影响其性能,甚至发生变性导致城轨车辆涂层失效。因此,需要严格控制气动搅拌器搅拌的速度,边加入固化剂边搅拌,待搅拌均匀后再加入去离子水稀释。根据城轨车辆项目开始前产品验证的情况控制水的添加量,同时参考黏度杯(T-4)进行定量,根据城轨车辆涂层质量情况不断调整加水量来保证水性漆涂层性能不会衰减。

3.3水性漆适用期对城轨车辆涂层的影响

水性漆基料和固化剂两组分配置好后,除了体系中的多元醇与异氰酸酯的反应外,不可避免体系中的水和异氰酸酯也同时发生反应。随着时间延长,异氰酸根被无效消耗的量越大,涂层的交联度降低,漆膜性能变差。但这时水性漆外观无明显变化,如果仍然使用超过适用期的水性漆,涂层则会出现不干、附着力差及耐溶剂性能不好等涂层性能不稳定现象,造成材料浪费。因此必须严格控制水性漆基料和固化剂混合后的适用时间并做好记录,一般不超过3 h。

3.4水性漆使用环境对城轨车辆涂层的影响

水性漆以去离子水为溶剂,由于水的自身表面张力较大,润湿性较差而导致水性漆易出现流挂、缩孔、”痱子“现象;而且水的蒸发热比溶剂型油漆大(有机溶剂:350~450 kJ/kg;去离子水:2258 kJ/kg),相同条件下,水的挥发需要更长时间,所以水性漆使用环境的温湿度对水性漆的干燥具有很大的影响。温度一定时,如果相对湿度过大,水分挥发较慢,增加了涂层出现流挂、缩孔、”痱子“现象的几率,影响城轨车辆涂层质量。因此水性漆喷涂施工时需要严格控制环境条件,温度15 ~30 ℃,相对湿度30%~80%,喷漆室内风速<0.5 m/s;同时由于水性漆中水分挥发速度相比溶剂型涂料挥发慢,层间闪干时间需由15 min延长至30 min,喷涂完成后流平30 min后再在60 ℃环境下烘烤2 h。

3.5水性漆涂层的修补对城轨车辆涂层的影响

为保证城轨车辆涂层质量,在涂装工作完成后需要对车体局部进行修补,修补的效果直接影响城轨车辆涂层的质量。由于水性漆水的溶解性较差,修补时必须使用弱有机溶剂作为接口水,其溶解性不宜过强,否则会出现面漆不着色、色差等问题;其溶解性也不宜太弱,避免出现接口不溶的现象,影响修补的效果。同时提供专业培训提高水性漆修补工艺技术水平和操作员工的技能。

3.6水性漆成本的影响

水性漆成本对水性漆在城轨车辆涂装的推广运用影响较大。根据涂装流水线使用的水性漆体系,其材料价格对比溶剂型漆上升约30%~40%;在施工过程中还需要增加强制干燥设备和恒温恒湿设备,同时也增加了能耗;施工完成后废水的处理也需要增加成本以免造成水污染。因此城轨车辆涂装使用水性漆时,需要通过强化管理、优化工艺及配备水性静电设备等手段减少物料消耗,减轻因此产生的成本压力。

04 结语

终上所述,与传统的溶剂型漆相比,水性漆具有环保、安全、外观性能好及职业健康等优点,适合城轨车辆涂装的发展趋势;但城轨车辆涂装生产过程中,使用水性漆的问题仍然较多,需要通过提升水性漆原料质量和我们涂装质量管理水平、生产工艺水平及涂装设备能力才能一一解决,这样城轨车辆涂层外观美观性才能得到保证;满足绿色发展的需要,为减少VOC排放,保护环境,造福社会贡献一份力量!