近中性介质 -- 天然水和含盐水

高性能不锈钢现有的许多缝隙腐蚀数据来自于研究者进行的大量海水缝隙腐蚀暴露试验。这些数据是根据试样暴露试验的结果得出的, 采用可控制的缝隙得出结果与不锈钢成分或实验室参数如CCT(G 48)之间的关系。试验表明, 在常温海水中, CCT约为35℃或更高的钢种一般不发生缝隙腐蚀。图48说明了常温海水中CCT温度与缝隙腐蚀之间的关系。35℃ CCT(G 48)的温度标准, 无论对奥氏体、铁素体还是双相不锈钢似乎都适用, 而且似乎与实际使用经验也有很好的关联性。CCT(G 48)温度高于35℃ 的A-4组和A-6组的奥氏体不锈钢,均被认为适合用于常温的海水介质,如冷凝器管道。但这种适用性似乎限于耐洁净表面的点蚀以及适度的自然缝隙的情形如结垢下的缝隙腐蚀。对于苛刻的缝隙如密封垫片的下面或在较高温度下,需要耐腐蚀性更好的材料。为说明这一点,表24给出了许多合金在过滤海水中的缝隙腐蚀数据。在这些试验中,仅仅有一些镍基合金和高纯铁素体不锈钢是完全耐蚀的。

根据在微咸水和淡水中的使用经验, 对于传统热交换器所使用的316和904L不锈钢而言, 冷却水中氯化物含量最大分别为1000ppm和5000ppm。通过建立水中氯化物浓度限值与CCT之间的关系,这些浓度限值和35℃的CPT标准可用于为其他高性能不锈钢制定使用性能指南。图49表明,由于各种高性能不锈钢间CCT值(G 48)范围较小,在不同氯化物含量的天然水溶液中耐腐蚀范围较宽。A-1组的耐酸牌号,由于它们的钼含量低,其耐缝隙腐蚀性能仅在一定程度上优于316不锈钢。而大多数其它组牌号,在高氯化物含量水中的耐缝隙腐蚀能力大大优于316不锈钢。

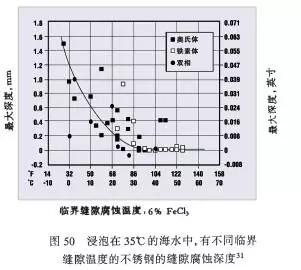

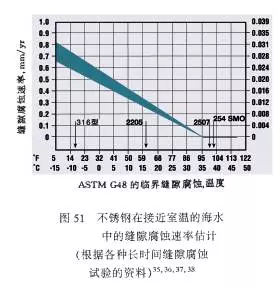

大型部件的应用中,一些局部腐蚀的发生是可以接受的。在这些情况下,对于可能发生的点蚀或缝隙腐蚀的速率做一些估计是有用的。由于其几何形状和其他不定因素,这些腐蚀扩展速率很难预测。然而,现有的资料表明,CCT温度高的钢种,即使局部腐蚀已开始,其腐蚀扩展速率也相对较低。图48缝隙腐蚀的开始与CCT的关系也暗示存在这样一种关系。当作出缝隙深度数值与CCT关系曲线时,证明了这种关系的存在,见图50。当缝隙深度数值以时间来合理解释时,其他的研究已显示出相当于图50数据的类似效果。图51给出的数据来自各种资料,试验时间从几个月至几年不等。当以腐蚀速率评价时,大多数的腐蚀速率值集中在一个区间带,这个区间带对随CCT(G 48)而变化的缝隙腐蚀速率给出了一个数量级的估计。它也表明如果腐蚀开始的话, CCT(G 48)较高的不锈钢将具有较低的缝隙腐蚀速率。

当某些局部腐蚀能够被忍受时,另一种钢种选择的方法是根据不同氯化物浓度水溶液腐蚀性的数学模型预计32。图52所示的指南也引入了设备(使用)临界状态的概念以及这样的事实即失效的可能性小于腐蚀的可能性。临界设备(使用状态)的一个例子是薄壁管,其中腐蚀扩展的有效距离是很小的;一般的设备是大断面的材料,材料的腐蚀扩展速率将决定有效使用时间。用这种方法,316不锈钢在中等氯化物含量的某些情况下能有效使用,而对于临界设备而言高性能不锈钢如904L是必要的。但是,在氯化物含量很高的介质如海水中,比904L更耐蚀的钢种,如A-4,A-6,F-2,F-3以及D-3组的不锈钢对于临界设备而言是必要的。

随着温度升高到室温以上,对于所有不锈钢而言,大多数点蚀和缝隙腐蚀介质的腐蚀性增强。这种作用可通过较高温度下水中氧溶解度的下降、由于生物活动高峰而产生的极化作用高峰、或通过其他水溶液成分氧溶解度与温度的关系得到缓解。此外,海水的腐蚀性在约40℃时经历一个最大值,随后随着生物附着物减少而降低。对于涉及室温下用干净海水作冷却水的应用,如冷凝器,一般认为A-4,D-4,F-2以及F-3组的高性能不锈钢能够耐点蚀和中等缝隙如结垢的缝隙腐蚀,而且它们可用于薄壁管道。在较高温度下的海水中,随着缝隙严重程度的增加或氯化作用的增加,这些同组的钢种将变得对局部腐蚀敏感。例如,这些钢种被发现不适合用作处理新鲜海水的板式热交换器,因为这种类型的热交换器经常在高温下运行,而且所要求的密封垫片会产生很严重的缝隙。A-6组的高性能奥氏体不锈钢是这些苛刻的应用条件下的候选材料。

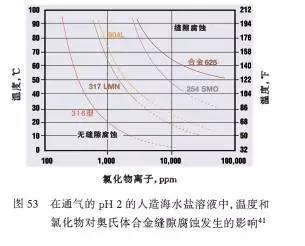

图53显示了温度和氯化物浓度对几种奥氏体不锈钢缝隙腐蚀发生的影响。这张曲线图是根据一年的实验室试验得来的,试验溶液为氧饱和的、被酸化到pH 2.0模拟天然海水的腐蚀性的人造海水盐溶液。强烈的温度效应清楚地显示出来,而高性能不锈钢的优越性也很明显。在各种冷却水和其他含水介质中,许多高性能不锈钢能将有效使用温度增加到大大高于316不锈钢的有效温度。合金化程度很高的A-6组高性能不锈钢在海水和盐水中、在远高于室温的条件下可以有效使用,甚至当密封垫片或其他严重的缝隙存在时也如此。见表25给出了从316不锈钢到654SMO等若干牌号在几种盐水中的数据。无论盐水是否充空气,654 SMO不锈钢是仅有的达到90℃的最大试验温度都未出现点蚀和缝隙腐蚀的钢种。氧的作用也显示在表25中;当盐水用氮气脱氧后,腐蚀性就提高了。

微生物活动的影响

微生物的活动会影响腐蚀过程。这通常是一些代谢含硫化合物的微生物,产生了一种酸性含硫化氢的腐蚀性局部环境。有时是微生物和氯化物介质的共同作用,含氯化物介质会氧化一些阳离子,包括铁和锰,造成一种相对于不锈钢有强氧化性腐蚀电位的局部环境。在某些有这种微生物活动存在的情况下,标准不锈钢将发生一般情况下不会发生的局部腐蚀。这被称为微生物影响的腐蚀(MIC)。在接近室温下,有大量特定种类的微生物存在以及在相对静止的条件下,发生MIC的可能性最大。从冶金学上看,焊缝是最敏感的,尤其是不清洁的焊缝和热影响区表面。已知这种形式的腐蚀发生在304和316不锈钢上。

很自然地想到,本身具有较强的耐局部腐蚀能力的不锈钢将具有较好的耐微生物腐蚀(MIC)性能,事实的确如此。检查所报道的发生在不锈钢上的微生物腐蚀(MIC)已辨明,在微生物活动被证明一直存在的情况下,任何一种高性能不锈钢都没有发生失效。尽管在实验室中制造这种腐蚀很困难,但该项检查也说明实验室主要以A-4组 6%钼奥氏体不锈钢为中心的研究,没有产生令人信服的数据表明MIC对这些不锈钢的使用性能构成威胁。人们预计具有较高临界点蚀和缝隙腐蚀温度的不锈钢,其耐微生物腐蚀(MIC)性能也会提高。因此在解决微生物腐蚀这个问题时,A-4组奥氏体不锈钢受到关注,它们广泛用于核电站水系统和紧急冷却系统,而这些系统中的滞流水环境已造成涂层碳钢或304和316不锈钢管道发生与微生物腐蚀(MIC)相关的失效。

氧化性卤化物介质 -- 氯化处理的冷却水和漂白溶液

含卤化物介质的腐蚀性,就局部腐蚀而言,取决于卤化物、pH值、温度以及氧化剂的氧化能力。在接近中性的溶液中,溴化物是腐蚀性最强的卤化物,其次是氯化物;碘化物和氟化物相对来说是无害的。在酸性溶液中,氟化物有强腐蚀性。对于任何给定的卤化物,强氧化剂能将不锈钢的腐蚀电位提高到高于其点蚀或缝隙腐蚀电位。高温和低pH值也将促使强腐蚀性环境的形成。这种环境包括,采用海水冷却的热交换器中为控制污垢而做的氯化处理,特别是使用了各种强氧化剂的造纸业的纸浆漂白流程。

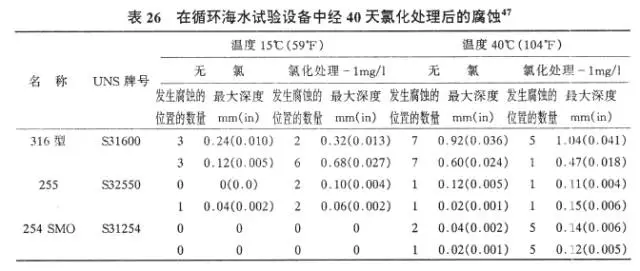

图54以浸泡在不同氯含量的天然海水中的254 SMO为例,说明氯化处理对腐蚀电位的影响。0.1ppm这样少的持续氯化处理就会引起腐蚀电位的正位移,比没有氯化作用时发生的普通位移大得多。幸好氯化作用也降低了海水中的阴极电流密度,因此对腐蚀的影响不像想象得那样严重。由于不锈钢的点蚀和缝隙腐蚀起始电位随铬和钼含量的增加而增高,并且由于阴极作用,高性能不锈钢在需要氯化处理的高氯化物冷却水中有良好的使用性。经验表明A-4组 的6%钼奥氏体不锈钢以及F-2和F-3组的铁素体不锈钢能够在氯浓度至少为1ppm 的持续氯化处理的室温海水中使用。具有类似PRE范围的双相不锈钢似乎表现出较低的性能。间歇性或有目的的氯化处理会造成很高的氯浓度。高温和严重的缝隙如法兰盘的情形,会限制除最耐蚀的钢种以外的大多数不锈钢的使用。表26比较了15℃ 和40℃ 两种温度下,1ppm氯化处理的影响。对于涉及任何这些变量的苛刻的使用条件,A-6组、654 SMO不锈钢的性能相当于最好的镍基合金,并且已广泛用于关键的海水处理系统的法兰连接部分。

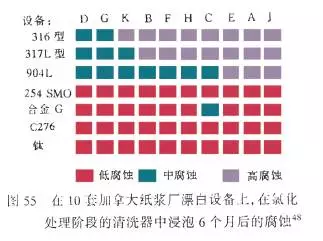

在纸浆漂白和漂洗工艺的一些流程中,氯和二氧化氯产生强氧化性介质环境。这些氧化剂与高含量的残余氯离子、低pH以及高温共同作用形成强氧化性环境。按惯例,316型不锈钢用于漂白设备中一些中等腐蚀性的介质环境。但是,关闭废水流的趋势以及更加先进的漂白剂和环保的漂白工艺产生了腐蚀性更强的环境。它包括较高的氯离子残留和较高的温度。D阶段的条件最苛刻,可能是由于在最高温度下运行。在C和C/D阶段也有严重的腐蚀性,因为这些阶段酸性最强和残余氯离子浓度最高。近年来,许多高性能不锈钢已在大范围的现场试验项目中进行了评定。尽管工厂与工厂间的条件有很大区别,但试验项目已证实了316L和317L不锈钢在这些阶段使用的局限性以及A-4组奥氏体不锈钢用于漂白清洗设备的许多部件的一般适用性。图55给出了在C阶段清洗设备进行的大范围试验的结果。A-4组的254 SMO不锈钢,在试验项目所涉及的所有10套加拿大纸浆厂漂白设备中,是惟一耐局部腐蚀能力合格的钢种。但是,在十分恶劣的环境下,如蒸气相当或余氯超过50ppm,伴高氯化物残留时,甚至6%钼不锈钢也可能不耐腐蚀。

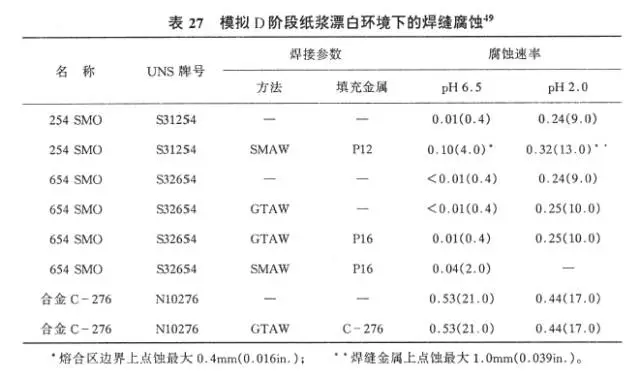

在D阶段,用更多的二氧化氯替代氯气所形成的介质,可能使镍基合金发生均匀腐蚀,而之所以使用镍基合金,是由于它们比6%钼奥氏体不锈钢更优越的耐局部腐蚀性能。在这种情况下,A-6组的奥氏体不锈钢似乎能同时满足耐局部腐蚀和耐均匀腐蚀的要求。表27给出了模拟D阶段的介质环境下的数据说明这种优越性能。

4/5 首页 上一页 2 3 4 5 下一页 尾页